نگهداری مبتنی بر ریسک RBM چیست؟

در دنیای امروز، تجهیزات صنعتی و ماشینآلات در فرآیندهای تولیدی و عملیاتی نقش حیاتی دارند. خرابی ناگهانی یک دستگاه میتواند باعث توقف خط تولید، افزایش هزینهها و حتی خسارات جانی و زیستمحیطی شود. برای جلوگیری از این مشکلات، روشهای مختلف نگهداری و تعمیرات (Maintenance) به کار گرفته میشوند. یکی از این روشها که در سالهای اخیر توجه زیادی را به خود جلب کرده است، نگهداری و تعمیرات مبتنی بر ریسک (Risk-Based Maintenance یا RBM) است.

نگهداری مبتنی بر ریسک به این معنی است که فرآیندهای نگهداری و تعمیرات به جای اینکه صرفاً بر اساس زمانبندیهای ثابت انجام شوند، بر اساس ارزیابی ریسک هر تجهیز و ارزیابی پیامدهای خرابی آن تنظیم میشوند. به عبارت دیگر، تجهیزات و ماشینآلاتی که احتمال خرابی آنها بیشتر است یا خرابیشان میتواند خسارات جبرانناپذیری به بار آورد، به اولویتهای بیشتری برای بازرسی و نگهداری اختصاص مییابند.

این رویکرد نهتنها به بهبود قابلیت اطمینان و ایمنی تجهیزات کمک میکند، بلکه به کاهش هزینهها و صرفهجویی در منابع نیز میانجامد. در دنیای صنعتی امروزی که فشارهای اقتصادی و نیاز به رقابت بیشتر از هر زمان دیگری حس میشود، پیادهسازی روشهایی مانند RBM میتواند کلید موفقیت سازمانها در بهینهسازی عملکرد و مدیریت منابع باشد.

در ادامه این مقاله، با جزئیات بیشتری به بررسی این روش، اهمیت آن در بهبود فرآیندهای نگهداری، مزایا و چالشهای آن خواهیم پرداخت و نشان خواهیم داد که چگونه این رویکرد میتواند به سازمانها در مدیریت بهتر عملیاتهای خود کمک کند. همچنین به بررسی نرمافزارهای مدیریت نگهداری مبتنی بر ریسک خواهیم پرداخت که میتوانند این فرآیند را تسهیل و بهینه کنند.

نگهداری و تعمیرات مبتنی بر ریسک RBM چیست؟

در هسته اصلی نگهداری و تعمیرات مبتنی بر ریسک (Risk-Based Maintenance)، یک رویکرد کاملاً منطقی و هوشمندانه قرار دارد. این استراتژی بر این باور است که تمام تجهیزات یک سازمان از اهمیت یکسانی برخوردار نیستند، مثلا: خرابی یک پمپ آب در یک گوشه دورافتاده کارخانه، به هیچ وجه به اندازه خرابی یک توربین اصلی در نیروگاه، خطرناک یا پرهزینه نیست. بنابراین، فلسفه RBM بر این اصل استوار است که منابع محدود نگهداری (مانند بودجه، نیروی انسانی و زمان) باید به شکل هوشمندانه و بر اساس میزان ریسک ناشی از خرابی هر تجهیز، تخصیص داده شوند. این رویکرد، ما را از یک برنامه ریزی خشک و عمومی، به سمت یک استراتژی هدفمند و دقیق هدایت میکند.

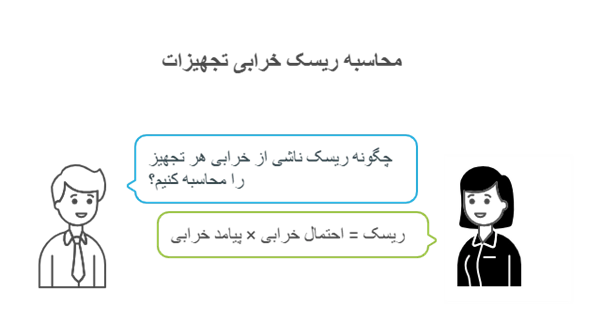

فرمول محاسبه RBM

برای اینکه بتوانیم ریسک ناشی از خرابی هر تجهیز را محاسبه کنیم، RBM یک فرمول ساده و در عین حال بنیادین را ارائه میدهد:

احتمال خرابی × پیامد خرابی = ریسک

این فرمول، ابزاری قدرتمند است که به ما اجازه میدهد ریسک هر تجهیز را به صورت کمی ارزیابی کنیم. بیایید به هر یک از این عوامل نگاه دقیقتری بیندازیم:

- احتمال خرابی (Probability of Failure): این عامل به این پرسش پاسخ میدهد که “چقدر احتمال دارد که یک تجهیز در یک بازه زمانی مشخص خراب شود؟” برای محاسبه این احتمال، باید عوامل متعددی را در نظر گرفت. این عوامل میتوانند شامل دادههای تاریخی خرابی، سوابق نگهداری، عمر مفید تجهیز، شرایط محیطی (مانند دما و رطوبت)، میزان بار کاری و ساعات کارکرد باشند. هرچه این عوامل حاکی از وضعیت نامناسبتر تجهیز باشند، احتمال خرابی آن بالاتر میرود.

- پیامد خرابی (Consequence of Failure): این عامل از اهمیت بیشتری برخوردار است و به این سوال پاسخ میدهد که “اگر این تجهیز خراب شود، چه اتفاقاتی میافتد؟” پیامدها را میتوان در سه حوزه اصلی دستهبندی کرد:

- پیامدهای ایمنی و بهداشت: آیا خرابی تجهیز میتواند به آسیب جانی کارکنان یا حوادث خطرناک منجر شود؟

- گپیامدهای زیستمحیطی: آیا خرابی باعث نشت مواد سمی، آلودگی محیط زیست یا انتشار گازهای خطرناک میشود؟

- پیامدهای عملیاتی و مالی: آیا خرابی باعث توقف خط تولید، کاهش کیفیت محصول، از دست رفتن مشتریان یا هزینههای سرسامآور تعمیرات و جریمهها میشود؟

چگونه این فرمول در عمل کار میکند؟

فرض کنید در یک پالایشگاه، یک پمپ آب ساده و یک شیر کنترل فشار در یک خط حیاتی را داریم. خرابی پمپ آب ممکن است فقط باعث یک وقفه کوتاه در تولید شود (پیامد کم)، اما خرابی شیر کنترل فشار میتواند منجر به انفجار و فاجعه شود (پیامد بسیار بالا). حتی اگر احتمال خرابی هر دو تجهیز یکسان باشد، بر اساس فرمول RBM، شیر کنترل فشار ریسک بسیار بالاتری دارد و باید در اولویت نگهداری قرار گیرد.

اهداف کلیدی نگهداری مبتنی بر ریسک (RBM)

۱. تمرکز بر تجهیزات حیاتی سازمان

هدف اصلی RBM، شناسایی تجهیزاتی است که بیشترین نقش را در عملکرد سازمان دارند و در صورت خرابی، میتوانند پیامدهای سنگینی ایجاد کنند. این رویکرد باعث میشود منابع نگهداری تنها صرف تجهیزاتی شود که بیشترین تأثیر را دارند.

۲. کاهش منطقی هزینههای نگهداری و تعمیرات

RBM با اولویتبندی فعالیتها بر اساس ریسک، از انجام تعمیرات غیرضروری جلوگیری کرده و هزینههای مستقیم و غیرمستقیم نگهداری را کاهش میدهد؛ از جمله هزینههای توقف تولید یا آسیب به کیفیت محصول.

۳. افزایش طول عمر تجهیزات و داراییها

با انجام اقدامات نگهداری در زمان مناسب، فرسودگی تجهیزات به تعویق افتاده و عمر مفید آنها افزایش مییابد. این موضوع منجر به کاهش نیاز به سرمایهگذاریهای زودهنگام برای جایگزینی تجهیزات میشود.

۴. ارتقای سطح ایمنی کارکنان و محیط کار

مدیریت ریسکهای مربوط به تجهیزات، احتمال بروز حوادث ناخواسته و خطرناک را کاهش میدهد و محیطی امنتر برای کارکنان ایجاد میکند؛ بهویژه در صنایع حساس مانند نفت، گاز، شیمیایی و نیروگاهی.

۵. پیشگیری از توقفات غیرمنتظره و اختلالات عملیاتی

RBM با پیشبینی خرابیها بر اساس تحلیلهای سیستماتیک، به جلوگیری از توقفهای ناگهانی کمک میکند. این مسئله باعث افزایش پایداری عملکرد سازمان میشود.

۶. تصمیمگیری بر پایه دادههای واقعی، نه فرضیات

استفاده از دادههای فنی و تحلیلهای ساختارمند، فرآیند تصمیمگیری در زمینه نگهداری را دقیقتر و قابل اعتمادتر میکند. این موضوع به مدیران کمک میکند برنامهریزی دقیقتری داشته باشند.

۷. هماهنگی با اهداف اقتصادی و تجاری سازمان

RBM تنها به افزایش قابلیت اطمینان تجهیزات محدود نمیشود، بلکه در جهت تحقق اهداف کلان سازمان از جمله کاهش هزینه، افزایش بهرهوری و رضایت مشتری نیز نقش دارد.

۸. ارتقای سطح فناوری و تحول دیجیتال در نگهداری

برای اجرای مؤثر RBM، استفاده از سیستمهای نرمافزاری پیشرفته، حسگرها و ابزارهای تحلیلی ضروری است. این امر موجب ارتقای بلوغ دیجیتال در حوزه نگهداری و همسویی با روندهای نوین صنعتی مانند Industry 4.0 میشود.

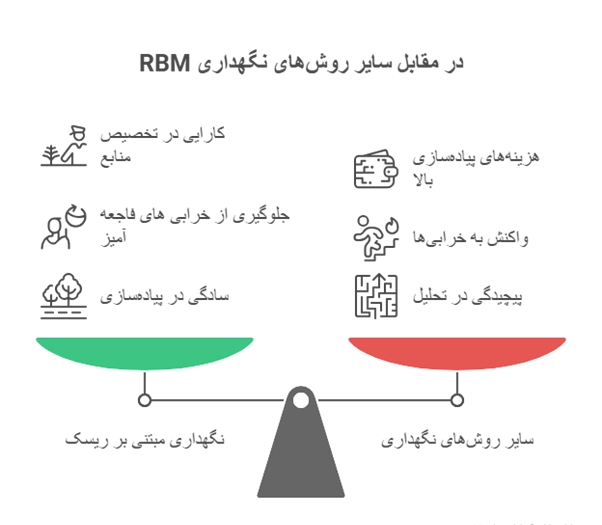

مقایسه نگهداری مبتنی بر ریسک با سایر روشهای نت

برای اینکه بتوانیم ارزش واقعی RBM را درک کنیم، باید آن را در کنار سایر روشهای رایج نگهداری قرار دهیم و تفاوتهای کلیدیشان را بررسی کنیم. این مقایسه به ما کمک میکند تا بدانیم RBM در چه شرایطی، برتری محسوسی دارد.

۱. RBM در برابر نگهداری پیشگیرانه (PM)

نگهداری پیشگیرانه یا Preventive Maintenance، یک استراتژی زمانبندیشده است که در آن، فعالیتهای نگهداری بر اساس یک برنامه ثابت (مثلاً هر سه ماه یک بار) یا میزان کارکرد تجهیز (مثلاً هر ۱۰۰۰ ساعت) انجام میشوند. آیا PM یک روش کارآمد برای جلوگیری از خرابیها نیست؟ بله، PM در بسیاری از موارد کارآمد است، اما نقطه ضعف بزرگ آن، عدم توجه به اهمیت تجهیزات است. فرض کنید یک پمپ معمولی و یک کمپرسور حیاتی در کارخانه وجود دارند. در PM، ممکن است برای هر دو یک برنامه یکسان در نظر گرفته شود که این کار باعث هدر رفتن منابع برای پمپ معمولی و در عین حال، کافی نبودن نگهداری برای کمپرسور حیاتی میشود.

RBM با رویکرد هوشمندانه خود، این مشکل را حل میکند؛ با RBM، میدانید که باید کدام تجهیزات را به شکل سختگیرانه تری نگهداری کنید و کدامیک را با یک برنامه سادهتر مدیریت نمایید.

۲. تفاوت RBM با نگهداری اصلاحی CM

نگهداری اصلاحی یا Corrective Maintenance، سادهترین روش نگهداشت است، در این روش، تا زمانی که تجهیزات خراب نشوند، هیچ اقدامی برای نگهداری انجام نمیشود. این استراتژی برای تجهیزاتی با هزینه و پیامد خرابی بسیار پایین (مانند یک لامپ سوخته در دفتر) قابل قبول است، اما برای تجهیزات حیاتی، یک فاجعه است. چرا نباید از CM برای تجهیزات مهم استفاده کرد؟ زیرا CM به معنای توقفات غیرمنتظره، هزینههای اضطراری و از دست رفتن زمان تولید است.

RBM دقیقاً در نقطه مقابل CM قرار دارد. RBM با تحلیل ریسکها، وقوع خرابیهای بزرگ را پیشبینی کرده و با اقدامات پیشگیرانه، از بروز آنها جلوگیری میکند.

۳. تفاوت RBM با نگهداری مبتنی بر قابلیت اطمینان RCM چیست؟

نگهداری مبتنی بر قابلیت اطمینان یا Reliability-Centered Maintenance، یک رویکرد جامع و بسیار تحلیلی است که بر تضمین عملکرد قابل اعتماد تجهیزات تمرکز دارد. RCM با تحلیل دقیق حالتهای خرابی (FMEA) به دنبال شناسایی اقدامات نگهداری مناسب برای هر حالت است. این روش بسیار قدرتمند است، اما در عین حال، زمانبر، پیچیده و پرهزینه است و اغلب برای صنایع بسیار حساس مانند هوافضا و هستهای استفاده میشود. پس RCM که جامعتر است، چه تفاوتی با RBM دارد؟ در واقع، RBM به عنوان یک روش سادهتر و قابل پیادهسازیتر برای سازمانهای مختلف شناخته میشود.

RCM به دنبال «حذف تمام خرابیها،» است، اما RBM به دنبال «مدیریت و کاهش پیامدهای بزرگترین خرابیها» است. RBM میتواند یک نقطه شروع بسیار عالی برای سازمانهایی باشد که میخواهند با یک رویکرد هوشمندانه، تحول در نگهداری خود را آغاز کنند.

۴. RBM در برابر نگهداری مبتنی بر شرایط CBM

نگهداری مبتنی بر شرایط یا Condition-Based Maintenance، یک روش پیشرفته است که از سنسورها و ابزارهای پایش لحظهای برای جمعآوری دادهها استفاده میکند. این دادهها به ما میگویند که وضعیت یک تجهیز چگونه است و چه زمانی به نگهداری نیاز دارد. CBM بسیار دقیق است، اما یک سوال اساسی در مورد آن وجود دارد: آیا باید همه تجهیزات کارخانه را به سیستمهای CBM مجهز کنیم؟ پاسخ این سوال منفی است، زیرا این کار بسیار پرهزینه خواهد بود، RBM دقیقاً در این نقطه وارد عمل میشود. RBM به عنوان یک رویکرد استراتژیک، به ما میگوید که کدام تجهیزات به قدری حیاتی هستند که باید با ابزارهای CBM به صورت مداوم پایش شوند. بنابراین، RBM و CBM مکمل یکدیگرند؛ RBM استراتژی را مشخص میکند و CBM ابزار دقیق اجرای آن است.

| ویژگی | RBM | PM | CM | RCM | CBM |

|---|---|---|---|---|---|

| محور اصلی | ریسک خرابی | زمان یا کارکرد | خرابی تجهیز | قابلیت اطمینان | وضعیت لحظهای |

| زمان بندی | بر اساس ریسک | ثابت و دورهای | پس از خرابی | بر اساس تحلیل FMEA | بر اساس دادههای سنسورها |

| اولویت | بر اساس ریسک خرابی بالاتر | یکسان برای همه | ندارد | بر اساس پیامدها | بر اساس وضعیت |

آیا می خواهید قابلیت های یک نرم افزار CMMS را بررسی کنید

برای دریافت نسخه دمو و قیمت نرم افزار CMMS با ما تماس بگیرید!

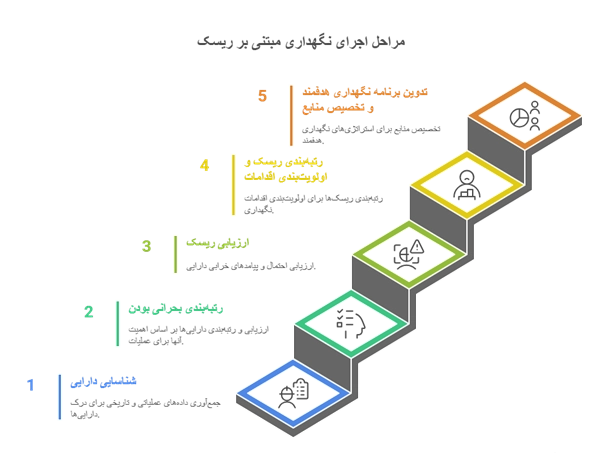

مراحل اجرای نگهداری مبتنی بر ریسک و ابزارهای لازم

گام اول: شناسایی داراییها و جمعآوری دادههای عملیاتی و تاریخی

در نخستین مرحله، باید تصویری دقیق از داراییهای موجود در سازمان بهدست آورد. این کار با تهیه فهرستی کامل از تجهیزات و ماشینآلات آغاز میشود. منظور از دارایی، تمام اجزای فیزیکی است که در فرآیند تولید یا عملیات سازمان نقش دارند. این داراییها شامل تجهیزات بزرگ (مانند توربینها، ژنراتورها، کمپرسورها)، ماشینآلات خطوط تولید، تابلوهای برق، سیستمهای کنترلی، مخازن، شیرآلات و حتی ابزارهای اندازهگیری میشوند.

برای هر دارایی، اطلاعات زیر باید بهصورت کامل ثبت شود:

- مشخصات فنی: مدل، برند، شماره سریال، ظرفیت، تاریخ ساخت و راهاندازی

- موقعیت فیزیکی: محل نصب، شماره دارایی در سیستم، محل انبار یا ایستگاه کاری

- سوابق عملکرد: خرابیهای گذشته، تعمیرات انجامشده، تعویض قطعات، تغییرات فنی

- هزینهها: هزینههای سالیانه نگهداری، مصرف قطعات، نفر-ساعت صرفشده

- زمان توقف: زمانهای خاموشی برنامهریزیشده و اضطراری تجهیزات در طول سال

ابزارهای لازم در این مرحله:

- فرمهای استاندارد و دیجیتال برای ثبت اطلاعات

- بانک اطلاعات داراییها (Asset Register) برای یکپارچهسازی اطلاعات

- نرمافزار CMMS جهت ساختاردهی، ذخیرهسازی و تحلیل دادهها

گام دوم: تحلیل سطح بحرانی بودن تجهیزات (ACR – Asset Criticality Ranking)

همه داراییها به یک اندازه در عملکرد سازمان تأثیر ندارند. در این گام باید مشخص شود کدام تجهیزات برای عملیات تولید، ایمنی کارکنان، کیفیت محصول و مسائل زیستمحیطی از اهمیت بالاتری برخوردار هستند.

تحلیل سطح بحرانی بودن به کمک معیارهایی مانند موارد زیر انجام میشود:

- آیا خرابی تجهیز باعث توقف خط تولید میشود؟

- آیا خرابی آن میتواند خطرات ایمنی یا زیستمحیطی ایجاد کند؟

- آیا برای تجهیز جایگزین یا مسیر فرعی وجود دارد؟

- تأخیر در تعمیر تجهیز چه پیامدهایی دارد؟

- چقدر خرابی آن به بهرهوری و هزینههای سازمان لطمه میزند؟

سپس تجهیزات در سه دسته کلی طبقهبندی میشوند:

- بحرانی : توقف کامل تولید، خطرات جدی ایمنی یا زیان مالی شدید

- مهم: اختلال جزئی در تولید، امکان کنترل پیامدها وجود دارد

- کماهمیت: خرابی آن تأثیر قابلتوجهی ندارد یا بهراحتی جبران میشود

ابزارهای کمکی:

- جداول و چکلیستهای امتیازدهی بحرانی بودن (ACR Matrix)

- جلسات تخصصی با حضور اپراتورها، مهندسین، ناظران تولید و ایمنی

- فرمهای ارزیابی کیفی و کمی اثرات خرابی

گام سوم: ارزیابی ریسک خرابی (Risk Assessment)

در این گام، تمرکز بر شناسایی و کمیسازی ریسکهای ناشی از خرابی تجهیزات است. ریسک بهصورت ترکیبی از “احتمال وقوع” و شدت پیامد تعریف میشود.

الف) احتمال خرابی: بر اساس دادههای عملکردی مانند:

- نرخ خرابی سالانه

- زمان متوسط بین دو خرابی (MTBF)

- شرایط بهرهبرداری (دما، فشار، لرزش، رطوبت)

- میزان فرسایش و سن تجهیز

ب) پیامد خرابی: تحلیل اثرات بالقوه خرابی از جنبههای:

- ایمنی پرسنل

- توقف عملیات تولید

- آسیب به تجهیزات مجاور

- خطرات زیستمحیطی

- هزینههای مالی مستقیم و غیرمستقیم

امتیازدهی بهصورت عددی (معمولاً در مقیاس ۱ تا ۵ یا ۱ تا ۱۰) انجام میشود.

🔧 ابزارهای پیشنهادی:

- ماتریس احتمال × پیامد (Risk Matrix)

- جلسات گروهی ارزیابی مشترک بین بخشهای فنی، ایمنی، تولید، و کنترل کیفیت

- چکلیستهای مدون برای سنجش مؤلفههای ریسک

گام چهارم: رتبهبندی ریسکها و اولویتبندی اقدامات

در این مرحله، ریسک نهایی هر تجهیز با ضرب احتمال در پیامد Risk Score یا RPN محاسبه میشود. این امتیاز، مبنای تصمیمگیری برای تخصیص منابع، برنامهریزی نگهداری و زمانبندی اقدامات پیشگیرانه خواهد بود.

فرآیند:

- فهرست تجهیزات را با توجه به امتیاز ریسک از بیشترین به کمترین مرتب میکنیم.

- آستانههایی برای طبقات ریسک تعریف میکنیم: ریسک بسیار بالا، بالا، متوسط و پایین.

- تجهیزات با ریسک بالا، هدف اول اقدام و کنترل هستند.

گام پنجم: تدوین برنامه نگهداری هدفمند و تخصیص منابع

در این مرحله، براساس اطلاعات بهدستآمده، برای هر تجهیز استراتژی نگهداری مناسب تعیین میشود:

- ریسک بالا: نگهداری پیشبینانه (PdM) یا مبتنی بر وضعیت (CBM) با استفاده از سنسور، آنالیز ارتعاش، دما و روانکارها

- ریسک متوسط: نگهداری برنامهریزیشده (PM) طبق زمانبندی منظم

- ریسک پایین : نگهداری اصلاحی یا واکنشی (CM) بدون برنامهریزی خاص

همچنین، منابع زیر بهصورت بهینه تخصیص داده میشوند:

- نیروی انسانی فنی و تخصصی

- قطعات یدکی با ریسک بالای کمبود

- بودجه نگهداری و تعمیرات

- زمانبندی اجرای فعالیتها برای به حداقل رساندن توقفات

ابزارهای کلیدی:

ابزار های ضروری مورد نیاز در اجرای نت مبتنی بر ریسک

1. ماتریس ریسک (Risk Matrix)

ماتریس ریسک یک ابزار بصری است که به کمک آن میتوان ریسکهای مختلف تجهیزات را بر اساس دو معیار اصلی یعنی احتمال وقوع خرابی و پیامدهای آن خرابی ارزیابی و اولویتبندی کرد. این ابزار ساده اما قدرتمند، به مدیران اجازه میدهد به سرعت تشخیص دهند کدام تجهیزات بیشترین خطر را برای عملیات سازمان دارند و باید بیشتر مورد توجه قرار بگیرند. با استفاده از ماتریس ریسک، تصمیمگیریهای نگهداری هدفمندتر و مؤثرتر انجام میشود و منابع بهینه تخصیص پیدا میکنند.

2. نرم افزار CMMS یا نرم افزار نگهداری و تعمیرات

CMMS یکی از مهمترین و مؤثرترین ابزارها در نگهداری مبتنی بر ریسک است. این سیستم نرمافزاری، تمامی اطلاعات مرتبط با داراییها، برنامههای نگهداری، سوابق تعمیرات و خرابیها را در یک پایگاه داده متمرکز ذخیره و مدیریت میکند.

فواید استفاده از CMMS عبارتند از:

- ثبت و نگهداری دقیق دادهها: سوابق تعمیرات، خرابیها و زمانبندی نگهداری به صورت ساختاریافته ذخیره میشوند و دسترسی به آنها سریع و آسان است.

- برنامهریزی و زمانبندی خودکار: وظایف نگهداری پیشگیرانه و اصلاحی به صورت خودکار ایجاد و پیگیری میشوند و خطر فراموشی یا تأخیر در انجام نگهداری به حداقل میرسد.

- افزایش بهرهوری تیم نگهداری: کارکنان با دسترسی به اطلاعات دقیق و برنامههای مشخص، میتوانند کار خود را با سرعت و دقت بیشتر انجام دهند.

- گزارشدهی و تحلیل عملکرد: CMMS با تولید گزارشهای دقیق، امکان تحلیل روند خرابیها، بررسی اثربخشی نگهداری و بهبود مستمر را فراهم میکند.

- کاهش هزینهها: با بهینهسازی برنامههای نگهداری و جلوگیری از خرابیهای ناگهانی، هزینههای تعمیرات اضطراری و توقفات کاهش مییابد.

- افزایش عمر تجهیزات: نگهداری منظم و به موقع باعث کاهش فرسودگی و افزایش دوام داراییها میشود.

یکی از نرمافزارهای مطرح در ایران که امکانات گستردهای برای مدیریت نگهداری و تعمیرات ارائه میدهد، نرمافزار آلکا است. این نرمافزار قابلیت مدیریت جامع داراییها، برنامهریزی نگهداری، پیگیری سفارشات تعمیر، گزارشدهی دقیق و هماهنگی بین واحدهای مختلف را دارد. استفاده از چنین نرمافزارهایی، به سازمانها کمک میکند تا با صرفهجویی در زمان و هزینه، کیفیت نگهداری را به سطح مطلوبی برسانند.

3. بانک اطلاعات داراییها Asset Register

بانک اطلاعات داراییها، یک پایگاه داده متمرکز است که تمام داراییهای فیزیکی سازمان را با جزییات دقیق ثبت میکند. این اطلاعات شامل مشخصات فنی، محل نصب، وضعیت فعلی و سوابق عملکردی هر تجهیز میشود. داشتن این بانک اطلاعات، پایه و اساس تحلیلهای دقیق ریسک و نگهداری است. این دادهها به تیم نگهداری امکان میدهد بهتر بفهمند چه تجهیزاتی دارند، وضعیت آنها چگونه است و چه اقداماتی لازم است انجام شود.

4. چکلیستهای ارزیابی ریسک

چکلیستها ابزاری استاندارد و ساختارمند برای ارزیابی منظم وضعیت تجهیزات و ریسکهای مربوط به آنها هستند. استفاده از چکلیستهای استاندارد باعث میشود فرآیند ارزیابی احتمال و پیامد خرابیها یکسان و قابل اعتماد باشد و خطاهای انسانی کاهش یابد. این چکلیستها معمولاً شامل سوالاتی درباره وضعیت فنی، علائم خرابی، شرایط ایمنی و محیط زیست هستند که به کارشناسان در شناسایی مشکلات احتمالی کمک میکند.

5. نرمافزار های تحلیلی و داشبوردهای تصویری

این ابزارها، دادههای جمعآوری شده از منابع مختلف را تحلیل کرده و نتایج را به صورت گرافیکی و داشبوردهای تعاملی نمایش میدهند. این نمایش بصری کمک میکند مدیران و تصمیمگیرندگان، روندها، اولویتها و وضعیت تجهیزات را به سرعت درک کنند و تصمیمات بهتری بگیرند. داشبوردها معمولاً شامل نمودارهای ریسک، میزان بهرهوری، وضعیت نگهداری و شاخصهای کلیدی عملکرد (KPI) هستند.

6. سیستم ERP برنامهریزی منابع سازمان

سیستم ERP در نگهداری مبتنی بر ریسک نقش مهمی در هماهنگی و تخصیص بهینه منابع مالی، انسانی و لجستیکی دارد. این سیستم با یکپارچهسازی فرآیندهای مختلف سازمان، از جمله مالی، تدارکات و منابع انسانی، امکان مدیریت بهتر بودجه، قطعات یدکی و نیروی انسانی را فراهم میکند. ترکیب ERP با CMMS باعث میشود اجرای برنامههای نگهداری دقیقتر، سریعتر و اثربخشتر باشد.

7. حسگرها و ابزارهای پایش وضعیت (Condition Monitoring Tools)

ابزارهای پایش وضعیت مانند آنالایزرهای ارتعاش، دماسنجها، سنسورهای فشار و آنالیز روغن، دادههای لحظهای از شرایط عملکرد تجهیزات را جمعآوری میکنند. این اطلاعات کمک میکند تا خرابیها قبل از وقوع شناسایی شده و نگهداری پیشبینانه (PdM) یا نگهداری مبتنی بر شرایط (CBM) به موقع انجام شود. این روشها باعث کاهش هزینههای تعمیرات اضطراری و افزایش بهرهوری تجهیزات میشوند.

با استفاده همزمان از این ابزارها و فناوریها، اجرای نگهداری مبتنی بر ریسک به صورت سیستماتیک و مؤثر انجام میشود و سازمانها میتوانند با اطمینان بیشتری به بهبود عملکرد، کاهش هزینه و افزایش ایمنی دست یابند.

همین حالا نسخه رایگان نرم افزار نگهداری و تعمیرات ما را دانلود کنید و کارایی خود را افزایش دهید

برای دریافت نسخه دمو و قیمت نرم افزار CMMS با ما تماس بگیرید!

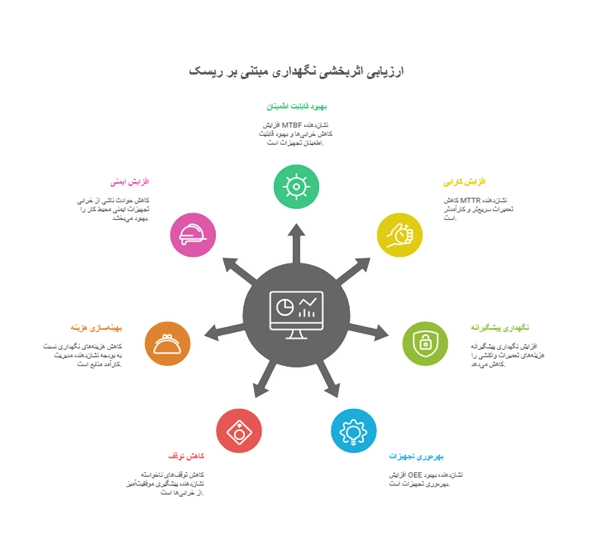

شاخصهای اندازهگیری نتیجه بخشی نگهداری مبتنی بر ریسک RBM

برای اطمینان از اینکه اجرای RBM نتیجهبخش بوده و به اهداف تعیینشده دست یافتهایم، باید شاخصهای کلیدی عملکرد (KPI) را به صورت دقیق اندازهگیری و تحلیل کنیم. اما تنها ثبت این شاخصها کافی نیست؛ باید روند تغییرات آنها را در بازههای زمانی مشخص بررسی کنیم تا اثربخشی واقعی برنامه مشخص شود.

- MTBF میانگین زمان بین خرابیها: این شاخص را باید به صورت ماهانه یا فصلی بررسی کرد. اگر MTBF افزایش یابد، به معنای کاهش تعداد خرابیها و بهبود قابلیت اطمینان تجهیزات است.

- MTTR میانگین زمان تعمیر: کاهش این عدد نشان میدهد که تیم نگهداری سریعتر و مؤثرتر عمل میکند. مقایسه MTTR قبل و بعد از اجرای RBM به ارزیابی سرعت پاسخگویی کمک میکند.

- درصد نگهداری پیشگیرانه: افزایش این شاخص بیانگر حرکت به سمت نگهداری هدفمند و کاهش هزینههای ناشی از تعمیرات واکنشی است. برای نتیجهگیری، این عدد باید به مرور زمان افزایشی باشد.

- OEE کارایی کلی تجهیزات: اندازهگیری مداوم OEE و مقایسه آن در دورههای مختلف، میتوان میزان بهبود در بهرهوری تجهیزات را مشخص کرد.

- نرخ توقف ناخواسته: کاهش میزان توقفهای غیر برنامهریزی شده به طور مستقیم نشاندهنده موفقیت در پیشگیری از خرابیها است.

- هزینههای نگهداری نسبت به بودجه کل: بررسی کاهش هزینهها نسبت به بودجه سالانه، نشانه بهینهسازی مصرف منابع است.

- شاخصهای ایمنی: کاهش تعداد حوادث ناشی از خرابی تجهیزات، نشانگر موفقیت در مدیریت ریسکها و افزایش ایمنی محیط کار است.

نکته مهم: این شاخصها باید به صورت منظم (مثلاً ماهانه یا فصلی) ثبت و تحلیل شوند و در جلسات مدیریتی مورد بحث قرار بگیرند. این فرآیند مستمر، به شناسایی نقاط قوت و ضعف در اجرای RBM کمک کرده و امکان اصلاح سریع برنامهها را فراهم میکند.

آیا اجرای RBM پرهزینه است؟

یکی از نگرانیهای رایج درباره اجرای نگهداری مبتنی بر ریسک (RBM)، هزینههای اولیه و منابع لازم برای پیادهسازی آن است. باید توجه داشت که اجرای RBM ممکن است در ابتدا نیازمند سرمایهگذاری برای آموزش پرسنل، خرید نرمافزارهای تخصصی مانند CMMS، و جمعآوری دادههای دقیق باشد. این موارد بهنظر پرهزینه میآیند، اما اگر نگاه بلندمدت داشته باشیم، هزینههای ناشی از خرابیهای ناگهانی، توقفهای طولانی و تعمیرات اضطراری بسیار بیشتر خواهد بود.

مزایای اقتصادی RBM به شرح زیر است:

- کاهش هزینههای نگهداری: با تمرکز بر تجهیزات پرریسک و اجرای نگهداری هدفمند، منابع مالی و نیروی انسانی صرف فعالیتهای ضروری و اثربخش میشود و از هزینههای غیرضروری جلوگیری میگردد.

- کاهش توقفات ناگهانی: خرابیهای پیشبینی نشده یکی از گرانترین مشکلات تولید است که باعث توقف خطوط و از دست رفتن زمان میشود. RBM با شناسایی ریسکها و پیشگیری از خرابیها، بهرهوری را افزایش میدهد.

- افزایش طول عمر تجهیزات: نگهداری به موقع و هدفمند باعث میشود تجهیزات بیشتر و بهتر کار کنند و نیاز به تعویض زودهنگام کاهش یابد.

- افزایش ایمنی و کاهش خسارتهای جانبی: کاهش ریسک حوادث، باعث کاهش هزینههای ناشی از جبران خسارتهای جانی و مالی میشود.

بنابراین، با توجه به این نکات، اجرای RBM نهتنها پرهزینه نیست، بلکه یک سرمایهگذاری استراتژیک است که منجر به صرفهجوییهای قابل توجه و بهبود عملکرد سازمان میشود.

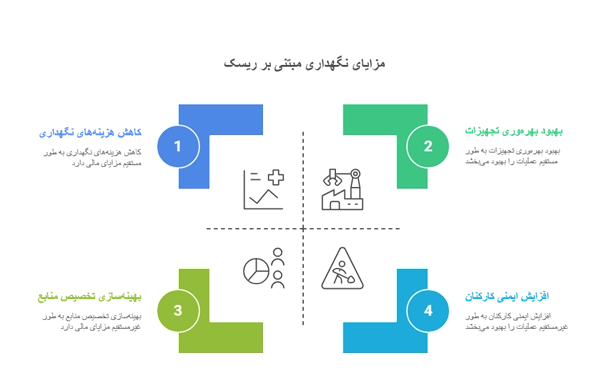

مزایای نگهداری مبتنی بر ریسک برای صنایع

پیادهسازی RBM یک سرمایهگذاری استراتژیک است که مزایای آن در بلندمدت به شکل چشمگیری نمایان میشود. این مزایا نه تنها به بهبود فرآیندهای فنی، بلکه به اهداف کلان مدیریتی و مالی سازمان نیز کمک میکنند.

1. کاهش هزینه های نگهداری

یکی از بزرگترین مزایای RBM، کاهش هوشمندانه هزینههاست، اما چگونه RBM باعث کاهش هزینه میشود؟ با تمرکز بر تجهیزات بحرانی، RBM از صرف هزینههای اضافی برای نگهداری تجهیزات غیرحیاتی جلوگیری میکند. به عبارت دیگر، هزینه نگهداری شما از یک هزینه “واکنشی” به یک «سرمایهگذاری هوشمندانه» تبدیل میشود. این کاهش هزینه نه تنها از طریق کاهش هزینههای مستقیم نگهداری (مانند جلوگیری از تعمیرات اضطراری و کاهش هزینههای قطعات یدکی) صورت میگیرد، بلکه هزینههای غیرمستقیم مانند هزینههای ناشی از توقف تولید، اتلاف مواد اولیه و جریمههای ناشی از عدم انطباق با استانداردها را نیز به شدت کاهش میدهد.

2. افزایش ایمنی کارکنان

با تمرکز بر روی تجهیزاتی که خرابیشان میتواند پیامدهای جانی داشته باشد، RBM به طور مستقیم به افزایش ایمنی محیط کار کمک میکند. با برنامهریزی دقیق برای نگهداری این تجهیزات، احتمال وقوع حوادث ناگوار به حداقل میرسد. این مزیت نه تنها از نظر انسانی، بلکه از نظر مالی (کاهش هزینههای بیمه، جریمهها و دعاوی قضایی) نیز بسیار ارزشمند است. RBM یک رویکرد پیشگیرانه است که جان انسانها را در اولویت قرار میدهد و با کاهش ریسکهای پرخطر، محیطی امنتر برای کارکنان فراهم میکند.

3. بهبود بهرهوری تجهیزات (OEE)

بهرهوری کلی تجهیزات (OEE) یکی از مهمترین شاخصهای عملکرد در صنعت است. OEE سه فاکتور اصلی را اندازهگیری میکند: در دسترس بودن، عملکرد و کیفیت. RBM با کاهش توقفات غیرمنتظره، به صورت مستقیم باعث افزایش در دسترس بودن تجهیزات میشود. همچنین، با برنامهریزی دقیق نگهداری و تعمیرات، از کاهش کیفیت محصول ناشی از فرسودگی تجهیزات جلوگیری میکند و به این ترتیب، OEE کلی سازمان را بهبود میبخشد. با RBM، تجهیزات شما در بهترین حالت خود کار میکنند و این به معنای تولید بیشتر و با کیفیتتر است.

4. بهینهسازی تخصیص منابع و استفاده هوشمندانه از آنچه داریم

در بسیاری از سازمانها، منابع نگهداری (نیروی انسانی، بودجه، قطعات یدکی) به صورت ناعادلانه توزیع میشوند. RBM با ارائه یک چارچوب تحلیلی مبتنی بر ریسک، به مدیران اجازه میدهد که این منابع محدود را به مؤثرترین شکل ممکن به کار گیرند. با RBM، میدانید که باید کدام قطعات یدکی را به صورت اضطراری انبار کنید و کدامیک را به صورت عادی خریداری نمایید. این به معنای کاهش انبارداری بیمورد و مدیریت بهینه سرمایه است.

چالشهای پیاده سازی RBM و راهحلهای آن

پیادهسازی RBM، مانند هر تغییر استراتژیک دیگری، با چالشهایی روبرو است. شناسایی این چالشها و داشتن راهحلهای مناسب، کلید موفقیت در این مسیر است.

1. نبود داده های دقیق و کامل

بزرگترین مانع برای پیادهسازی RBM، نبود دادههای قابل اعتماد درباره تاریخچه خرابیها، زمان توقفات و هزینههای تعمیرات است. بدون این دادهها، ارزیابی دقیق احتمال و پیامد خرابی عملاً ناممکن است. پس اگر داده کافی نداریم، چگونه باید کار را شروع کنیم؟

راهحل: اولین قدم، استفاده از یک سیستم مدیریت نگهداری و تعمیرات کامپیوتری (CMMS) است. CMMS به شما کمک میکند تا تمام اطلاعات مربوط به هر تجهیز را به صورت منظم و دقیق ثبت کنید. حتی اگر در ابتدا دادهای در دسترس نباشد، با استفاده از نرمافزار، میتوان در یک دوره مشخص، دادههای لازم را جمعآوری و تحلیل کرد. همچنین میتوانید از نظر کارشناسان و تجربه تیم نگهداری برای یک ارزیابی اولیه استفاده کنید.

2. مقاومت فرهنگی در برابر تغییر

تغییر از یک رویکرد سنتی به یک رویکرد دادهمحور، نیازمند تغییر در طرز فکر و فرهنگ سازمانی است. اغلب تیمهای نگهداری که سالها به روشهای قبلی عادت کردهاند، در برابر این تغییر مقاومت نشان میدهند.

راهحل: آموزش و مشارکت. باید با برگزاری کارگاههای آموزشی، اهمیت و مزایای RBM را برای تیمها توضیح دهید. به آنها نشان دهید که چگونه این رویکرد، کار آنها را آسانتر و کارآمدتر میکند. مشارکت دادن آنها در فرآیند تحلیل ریسک، حس مالکیت و مسئولیت را در آنها تقویت میکند و باعث میشود خود را جزئی از این تحول بدانند.

3. زمانبر بودن تحلیل اولیه

فرآیند تحلیل اولیه ریسک، به ویژه در سازمانهای بزرگ با تعداد تجهیزات زیاد، ممکن است زمانبر و پیچیده باشد. این موضوع میتواند انگیزه مدیران را برای شروع این فرآیند کاهش دهد.

راهحل: استفاده از نرمافزارهای هوشمند. یک CMMS پیشرفته میتواند بسیاری از این فرآیندها را به صورت خودکار انجام دهد. این نرمافزارها با استفاده از الگوریتمهای تحلیلی، به سرعت ماتریس ریسک را ایجاد کرده و اولویتها را مشخص میکنند. این کار نه تنها زمان را کاهش میدهد، بلکه دقت تحلیل را نیز به شکل چشمگیری افزایش میدهد.

نتیجهگیری

نگهداری و تعمیرات مبتنی بر ریسک (RBM) روشی است که به سازمانها کمک میکند تمرکز خود را روی تجهیزات مهمتر و پرریسکتر بگذارند تا منابع را بهینه مصرف کنند. این روش باعث کاهش هزینهها، افزایش ایمنی و بهتر شدن کارایی تجهیزات میشود. برخلاف روشهای قدیمی که نگهداری را به شکل کلی و یکسان انجام میدهند، RBM با اولویتبندی دقیق تجهیزات، نگهداری را هدفمندتر و مؤثرتر میکند.

یکی از مهمترین مزایای RBM، افزایش ایمنی محیط کار است؛ چرا که با شناسایی تجهیزات با ریسک بالای خرابی، احتمال وقوع حوادث و خطرات به حداقل میرسد. همچنین، این روش با بهبود زمان عملکرد تجهیزات و کاهش توقفهای ناگهانی، باعث افزایش بهرهوری و کارایی کلی سیستم میشود.

اجرای RBM بدون استفاده از ابزارهای پیشرفته مانند نرمافزار مدیریت نگهداری و تعمیرات (CMMS) تقریباً غیرممکن است. این نرمافزارها امکان ثبت دقیق دادههای تجهیزاتی، برنامهریزی زمانبندی نگهداری، پیگیری وظایف و تحلیل دادهها را فراهم میکنند که موجب بهبود تصمیمگیری و کاهش خطاهای انسانی میشود. به عنوان نمونه، نرمافزارهای بومی مانند نرم افزار تعمیر و نگهداری آلکا با قابلیتهای گسترده در زمینه مدیریت نگهداری در ایران، به سازمانها کمک میکنند تا به سادگی فرآیندهای پیچیده RBM را اجرا کنند.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگو شرکت کنید؟نظری بدهید!