نگهداری و تعمیرات پیشگیرانه PM چیست؟ آیا واقعا هزینهها را میکاهد؟

نگهداری و تعمیرات پیشگیرانه (Preventive Maintenance) یا به اختصار PM، روشی سیستماتیک برای نگهداری تجهیزات و یکی از بهترین راهکارها برای افزایش عمر تجهیزات، کاهش هزینههای تعمیرات و جلوگیری از توقفهای ناخواسته در خط تولید است. این تکنیک با ایجاد یک سیستم نگهداری مدرن و منظم، تضمین میکند که ماشینآلات و دستگاهها همیشه در بهترین وضعیت عملیاتی خود باشند. در میان انواع روشهای نگهداری و تعمیرات، چرا PM برای صنایع ضروری است؟ در این مقاله، به اهمیت نگهداری پیشگیرانه، انواع استراتژیهای آن (مانند زمانبندیشده، مبتنی بر شرایط، پیشبینانه و…) و مزایای اجرای آن پرداخته شده است. اگر به دنبال راهی برای بهینهسازی عملکرد خط تولید و کاهش خرابیهای غیرمنتظره هستید، این مطلب به شما کمک میکند تا با برنامهریزی صحیح، از مشکلات آینده جلوگیری کنید.

با مطالعه این مقاله، متوجه خواهید شد که چرا شرکتهای پیشرو سرمایهگذاری روی نگهداری پیشگیرانه را در اولویت قرار میدهند و چگونه میتوانید این استراتژی را در کسبوکار خود پیادهسازی کنید.

PM چیست؟ تعریف نگهداری و تعمیرات پیشگیرانه

نگهداری و تعمیرات پیشگیرانه (PM) به مجموعهای از فعالیتها گفته میشود که بهطور منظم و طبق یک برنامه مشخص انجام میشود تا از خرابیهای ناگهانی تجهیزات جلوگیری کند و کارایی آنها را حفظ کند. هدف اصلی این روش این است که بهجای این که منتظر بمانیم تا تجهیزات خراب شوند، پیش از وقوع مشکل، آنها را چک و تعمیر کنیم.

به عبارت سادهتر، PM یک روش پیشگیرانه است که کمک میکند تا مشکلات احتمالی شناسایی و رفع شوند، قبل از این که باعث توقفهای غیرمنتظره یا خرابیهای بزرگ شوند. این کار به سازمانها این امکان را میدهد که تجهیزات خود را در وضعیت مطلوب نگه دارند و از بروز مشکلات جدی جلوگیری کنند.

در دنیای مهندسی، PM مخفف Preventive Maintenance است و به معنای “نگهداری و تعمیرات پیشگیرانه” میباشد. به این ترتیب، این روش بهجای واکنش به خرابیها، بهطور فعال از آنها پیشگیری میکند.

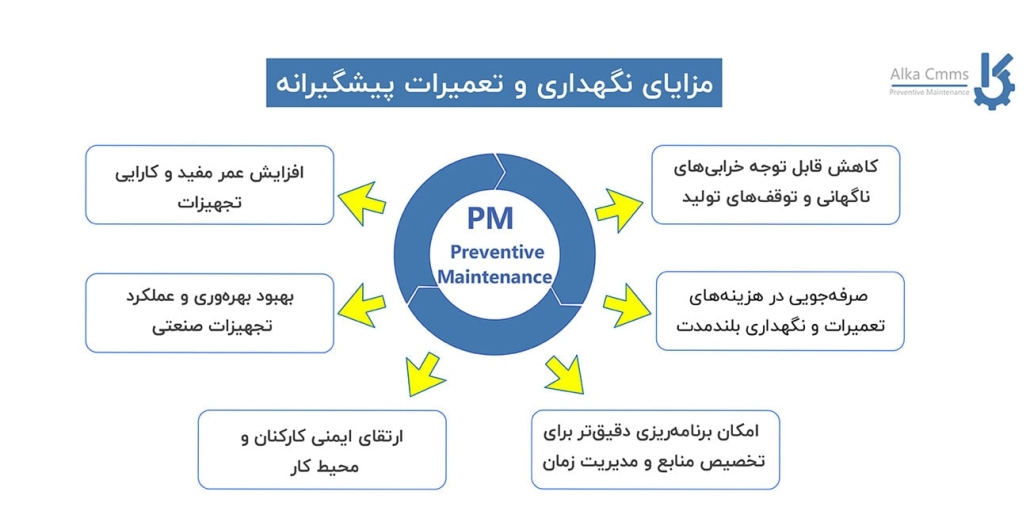

اهمیت نگهداری و تعمیرات پیشگیرانه

نگهداری و تعمیرات پیشگیرانه (PM) یکی از روشهای کلیدی در مدیریت تجهیزات صنعتی است که با برنامهریزی منظم و هدفمند، بهرهوری تجهیزات را افزایش میدهد و هزینههای غیرضروری را کاهش میدهد. در ادامه، مزایای اصلی این رویکرد را به صورت دقیق و شفاف توضیح میدهیم:

1. کاهش قابل توجه خرابیهای ناگهانی و توقفهای تولید:

یکی از مهم ترین دستاوردهای اجرای این سیستم، پیشگیری از خرابیهای ناگهانی تجهیزات است که میتواند باعث توقف کامل خطوط تولید و ایجاد خسارتهای سنگین شود. با اجرای این استراتژی، تعمیرات در زمان مناسب انجام میشود و احتمال بروز خرابی های غیرمنتظره به حداقل میرسد. این به معنای تداوم تولید و کاهش زمانهای از دست رفته است.2. افزایش عمر مفید و کارایی تجهیزات:

تجهیزاتی که به طور منظم نگهداری میشوند، استهلاک کمتری دارند و طول عمر بیشتری خواهند داشت. فعالیتهایی مانند روانکاری، تنظیمات دقیق و تعویض قطعات مستهلک به عملکرد بهتر تجهیزات کمک میکند و از فرسودگی زودرس جلوگیری میکند. این امر منجر به کاهش هزینههای جایگزینی تجهیزات و بهبود بهرهوری کلی سازمان میشود.3. صرفهجویی در هزینههای تعمیرات و نگهداری بلندمدت:

راهاندازی این سیستم در ابتدا ممکن است نیازمند هزینههای برنامهریزی و اجرا باشد، اما در بلندمدت با کاهش نیاز به تعمیرات اضطراری و توقف های غیرمنتظره، هزینه کلی نگهداری را کاهش میدهد. تعمیرات اضطراری معمولاً شامل هزینههای اضافی برای نیروی کار، قطعات یدکی فوری و توقف تولید هستند که با اجرای نت پیشگویانه به حداقل میرسند.4. بهبود بهره وری و عملکرد تجهیزات صنعتی:

تجهیزاتی که به طور پیشگیرانه نگهداری میشوند، بدون نقص و با حداکثر توان عملیاتی کار میکنند. این امر باعث افزایش بهرهوری خط تولید و کاهش هزینههای ناشی از کاهش کیفیت یا تولید ناقص میشود.5. ارتقای ایمنی کارکنان و محیط کار:

یکی دیگر از مزایای اصلی PM، کاهش خطرات ایمنی در محیط کار است. خرابی تجهیزات میتواند منجر به بروز حوادث جدی شود که هم کارکنان را در معرض خطر قرار میدهد و هم هزینههای قانونی و جبرانی برای سازمان به همراه دارد. با شناسایی و رفع مشکلات احتمالی پیش از وقوع، محیط کاری ایمنتر فراهم میشود.6. امکان برنامه ریزی دقیق تر برای تخصیص منابع و مدیریت زمان:

با برنامهریزی منظم و مستندسازی دقیق، سازمانها میتوانند منابع مالی، انسانی و زمانی خود را بهینهتر مدیریت کنند. برای مثال، با اجرای PM میتوان توقفهای کوتاه و از پیش برنامهریزیشده را جایگزین توقفهای طولانی و غیرمنتظره کرد. این امر باعث افزایش قابلیت اطمینان سیستم و کاهش هزینههای کلی میشود.در نهایت نگهداری و تعمیرات پیشگیرانه نه تنها خرابیها و هزینهها را کاهش میدهد، بلکه عملکرد کلی سازمان را بهبود میبخشد. این رویکرد، یک سرمایهگذاری هوشمندانه است که منجر به بهرهوری بیشتر، کاهش ریسک و افزایش طول عمر تجهیزات میشود.

معایب سیستم نگهداری و تعمیرات پیشگیرانه

نگهداری و تعمیرات پیشگیرانه (PM) اگرچه مزایای بسیاری دارد، اما معایب و چالشهایی نیز به همراه دارد که در برخی موارد ممکن است باعث کاهش کارایی یا افزایش هزینهها شود. در زیر به برخی از معایب آن اشاره میکنیم:

1. هزینههای اولیه بالا:

راهاندازی سیستم PM نیازمند سرمایهگذاری اولیه در ابزارهای مانیتورینگ، نرمافزارهای مدیریت تعمیرات (CMMS) و آموزش پرسنل است.2. امکان تعمیرات غیرضروری (Over-maintenance):

در برخی موارد، ممکن است قطعاتی که هنوز عمر مفید دارند، طبق برنامه PM تعویض یا سرویس شوند که این موضوع علاوهبر هدررفت منابع، باعث کاهش دسترسی پذیری (Availability) تجهیزات میشود.3. نیاز به مدیریت و برنامهریزی پیچیده:

اجرای موثر PM نیازمند سیستم مدیریتی قوی، ثبت دقیق سوابق تعمیرات و تحلیل درست دادههای عملکرد تجهیزات است که در صورت عدم وجود تیم متخصص، ممکن است سیستم با شکست مواجه شود. همچنین اگر برنامه PM با زمانهای پیک تولید تداخل داشته باشد، میتواند باعث اختلال در تحویل به موقع محصولات شود.4. وابستگی به فناوری و دادههای دقیق:

روشهای پیشرفته PM مانند تعمیرات پیشبینانه (PdM) به حسگرها، سیستمهای IoT و دادههای تاریخی دقیق نیاز دارند که در صورت نقص فنی یا خطای دادهها، ممکن است تصمیمگیری را مختل کند.5. مقاومت پرسنل در برابر تغییر:

اجرای صحیح PM نیازمند کارکنان آموزشدیده و متخصص است. کمبود مهارت میتواند منجر به اجرای ناقص یا نادرست برنامه شود. همچنین در برخی سازمانها، کارکنان و مدیران به روشهای سنتی (تعمیرات پس از خرابی) عادت دارند و ممکن است در برابر پیادهسازی PM مقاومت نشان دهند.6. عدم شناسایی تمام نقاط ضعف:

تعمیرات پیشگیرانه معمولاً بر اساس چکلیستهای استاندارد انجام میشود و ممکن است برخی مشکلات پنهان (مثل ترکهای ریز یا فرسودگی داخلی) را تشخیص ندهد.اگرچه نگهداری و تعمیرات پیشگیرانه میتواند از خرابیهای ناگهانی جلوگیری کند، اما اگر به درستی برنامهریزی نشود، ممکن است منجر به هزینههای غیرضروری، کاهش بهرهوری و حتی ایجاد مشکلات جدید شود. برای کاهش این معایب، بسیاری از صنایع به سمت نگهداری پیشگویانه (Predictive Maintenance) یا ترکیبی از روشهای مختلف نگهداری روی آوردهاند.

همین حالا نسخه رایگان نرم افزار نگهداری و تعمیرات ما را دانلود کنید و کارایی خود را افزایش دهید

برای دریافت نسخه دمو و قیمت نرم افزار CMMS با ما تماس بگیرید!

انواع استراتژیهای نگهداری و تعمیرات پیشگیرانه

1. نگهداری پیشگیرانه مبتنی بر زمان (TBM)

نگهداری مبتنی بر زمان Time-Based Maintenance یا TBM به روشی گفته میشود که در آن تعمیرات و نگهداریهای تجهیزات در فواصل زمانی از پیش تعیینشده انجام میشود. این روش بر اساس پیشبینی زمان برای نیاز به نگهداری است و بهطور مثال ممکن است تجهیزات را هر هفته یا ماه یک بار بررسی و سرویس کنند، حتی اگر مشکلی در عملکرد آنها مشاهده نشود. در این شیوه، فعالیتهای نگهداری مانند تعویض قطعات، روانکاری یا بازرسی بهطور دورهای انجام میشود.

این روش در صنایع با تجهیزات حیاتی که نگهداری منظم نیاز دارند، مانند خطوط تولید، صنایع خودروسازی یا سیستمهای پمپ و تهویه، کاربرد دارد. این نوع نگهداری برای تجهیزاتی که در زمانهای خاص نیاز به بازبینی دارند، مناسب است.

| مزایا نت TBM | معایب نت TBM |

|---|---|

| ساده و قابل پیشبینی است: برنامهریزی تعمیرات بر اساس زمانهای مشخص، کار را ساده میکند و امکان پیشبینی و اجرای آن بسیار راحت است | ممکن است تعمیرات غیرضروری ایجاد کند: گاهی اوقات در این روش، حتی زمانی که دستگاه به درستی کار میکند، نیاز به تعمیرات وجود دارد که ممکن است غیرضروری باشد. |

| به راحتی برنامهریزی میشود: این روش بهراحتی قابلبرنامهریزی است و میتوان زمانبندی دقیقی برای انجام تعمیرات و نگهداری داشت. | در صورت عملکرد بهینه تجهیزات، ممکن است باعث افزایش هزینهها و مصرف منابع شود: وقتی تجهیزات بهخوبی کار میکنند، اما تعمیرات طبق زمانبندی انجام میشود، ممکن است منابع و هزینهها بهصورت غیرضروری صرف شوند |

2. نگهداری مبتنی بر کارکرد (UBM)

نگهداری مبتنی بر کارکرد Usage-Based Maintenance یا UBM به روشی اطلاق میشود که در آن تعمیرات و سرویسها بر اساس میزان استفاده از دستگاهها یا ماشینآلات انجام میشود. در این روش، نگهداریها بهجای زمانبندی ثابت، با توجه به کارکرد واقعی تجهیزات، یعنی ساعات کارکرد یا میزان تولید آنها برنامهریزی میشود.

این روش در صنایعی که میزان استفاده از تجهیزات میتواند متفاوت باشد، مانند خطوط تولید یا صنایع خودروسازی که ماشینآلات با شدتهای مختلف کار میکنند، بیشتر بهکار میرود. این شیوه بهویژه زمانی کاربرد دارد که وضعیت دستگاهها ارتباط مستقیمی با میزان فعالیت آنها داشته باشد.

| مزایا نت UBM | معایب نت UBM |

|---|---|

| مدیریت بهینه هزینهها و منابع: تعمیرات فقط زمانی انجام میشود که دستگاهها واقعاً به آن نیاز دارند، بنابراین منابع بهطور کارآمدتری استفاده میشود | پیچیدگی در برنامهریزی : اگر استفاده از دستگاهها غیرقابل پیشبینی باشد، برنامهریزی برای انجام تعمیرات دشوار میشود |

| تعمیرات به موقع: تعمیرات زمانی انجام میشود که دستگاه به حد مشخصی از کارکرد برسد، نه بر اساس زمانبندی ثابت | نیاز به اندازهگیری دقیق: برای این روش، باید کارکرد دقیق تجهیزات اندازهگیری شود که ممکن است نیاز به سیستمهای خاص یا نظارت دقیق داشته باشد |

3. نگهداری مبتنی بر شرایط (CBM)

نگهداری مبتنی بر شرایط Condition-Based Maintenance یا CBM روشی است که در آن نگهداریها تنها زمانی انجام میشود که وضعیت واقعی دستگاهها نیاز به تعمیرات را نشان دهد. در این روش، با استفاده از سنسورها و تجهیزات مانیتورینگ وضعیت، وضعیت فعلی تجهیزات بهطور دقیق نظارت میشود و زمانی که این وضعیت به سطح بحرانی برسد، اقدامات تعمیراتی انجام میگیرد.

این روش در صنایعی که دستگاهها و ماشینآلات باید تحت نظارت مداوم قرار گیرند، مانند نیروگاهها، پمپها یا موتورهای صنعتی، استفاده میشود. هنگامی که خرابی به سطح خاصی برسد که ممکن است منجر به آسیب به سیستم شود، تعمیرات انجام میشود. این روش بهویژه زمانی مفید است که خرابیها در مراحل اولیه قابل شناسایی و جلوگیری هستند.

| مزایا نت CBM | معایب نت CBM |

|---|---|

| هزینههای نگهداری به حداقل میرسد زیرا تنها در مواقع نیاز تعمیرات انجام میشود | نیاز به تجهیزات و فناوری پیشرفته برای نظارت بر وضعیت |

| افزایش عمر تجهیزات و کاهش خرابیهای غیرمنتظره | نیاز به تحلیل دادههای بهدستآمده از سنسورها |

4. نگهداری پیشبینانه (PdM)

نگهداری پیشبینانه Predictive Maintenance یا PdM روشی است که در آن خرابیها با استفاده از دادههای جمعآوریشده توسط سنسورها و ابزارهای تحلیلی پیشبینی میشود. این روش بهطور دقیق زمان خرابی دستگاهها را پیشبینی میکند و برای جلوگیری از خرابیهای غیرمنتظره اقداماتی انجام میدهد. این پیشبینی بهطور معمول با استفاده از مدلهای تحلیلی و الگوریتمهای پیچیده انجام میشود.

این روش بیشتر در صنایعی که نیاز به تجزیه و تحلیل دقیق دادهها و پیشبینی خرابیها دارند، مانند نیروگاهها، صنایع خودروسازی یا سیستمهای پیچیده، استفاده میشود. استفاده از این روش در صنایعی که زمان توقف یا خرابیهای غیرمنتظره میتواند خسارت زیادی بهبار آورد، بسیار مفید است.

| مزایا نت PdM | معایب نت PdM |

|---|---|

| پیشبینی دقیق خرابیها و جلوگیری از هزینههای سنگین تعمیرات اضطراری | نیاز به فناوری پیشرفته و تخصص برای تحلیل دادهها |

| بهینهسازی منابع و کاهش زمانهای توقف | هزینههای بالا برای نصب سیستمهای نظارت پیشرفته |

5. نگهداری تجویزی (Prescriptive Maintenance)

نگهداری تجویزی (Prescriptive Maintenance) روشی است که بعد از پیشبینی خرابیها، اقدامات خاصی برای رفع مشکلات و بهبود عملکرد سیستمها توصیه میشود. در این روش، سیستمها با استفاده از الگوریتمهای پیچیده تحلیل دادهها و هوش مصنوعی، نه تنها زمان خرابی پیشبینی میشود، بلکه راهکارهایی برای جلوگیری از آنها ارائه میگردد.

این روش در صنایعی که نیاز به بهینهسازی دقیق فرآیندها دارند و از دادههای پیچیده برای پیشبینی خرابیها استفاده میکنند، مانند صنایع هوافضا یا تجهیزات پزشکی، کاربرد دارد. این روش میتواند فرآیندهای نگهداری را بهبود بخشیده و از خرابیهای غیرمنتظره جلوگیری کند.

| مزایا نت تجویزی | معایب نت تجویزی |

|---|---|

| نه تنها خرابیها پیشبینی میشوند، بلکه راهکارهایی برای حل مشکلات نیز ارائه میشود | نیاز به تجزیه و تحلیل پیچیده دادهها و مدلسازیهای دقیق |

| امکان بهینهسازی تعمیرات و کاهش هزینهها | هزینههای اولیه بالا برای سیستمهای پیشرفته و متخصص |

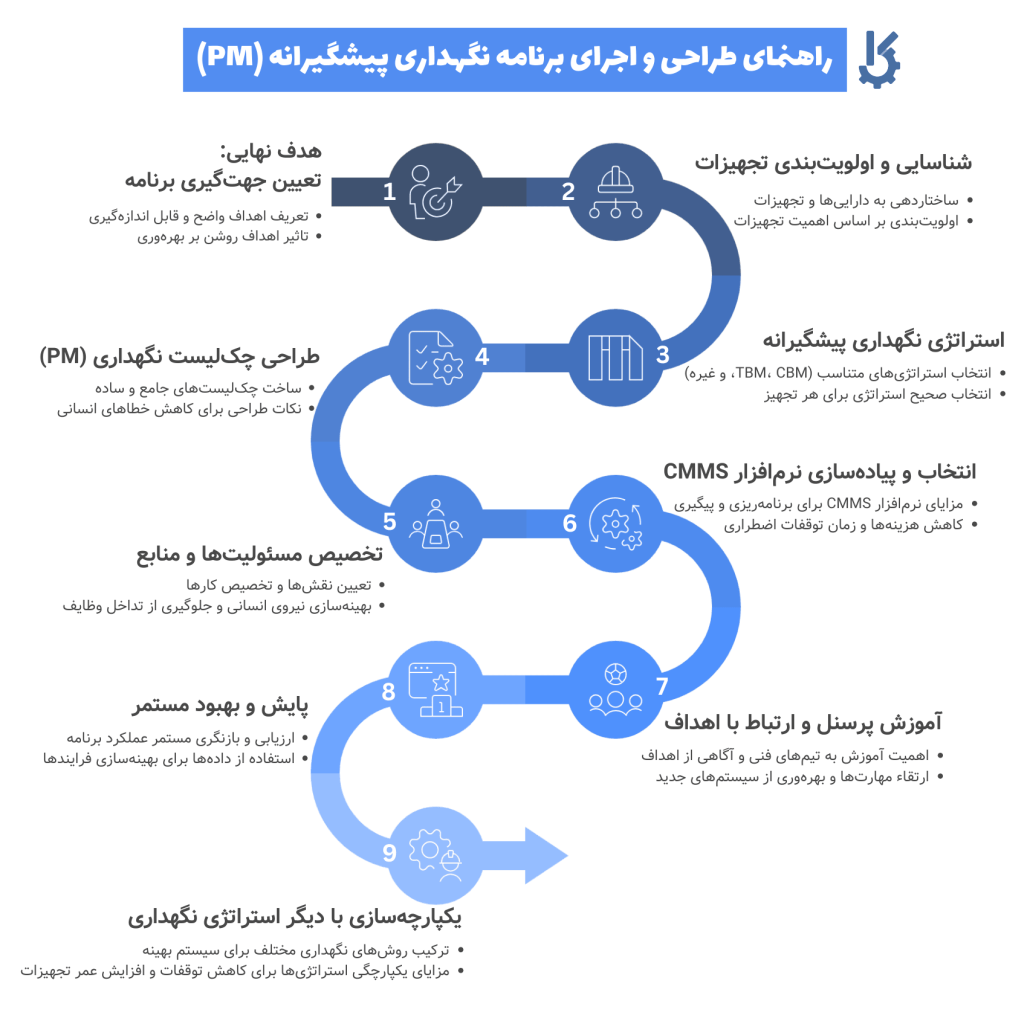

چگونه یک برنامه نگهداری و تعمیرات پیشگیرانه PM طراحی و اجرا کنیم؟

گام ۱: تعیین هدف نهایی

برای طراحی یک برنامه PM موفق، اولین گام تعیین هدف نهایی است. اهداف باید بهطور واضح مشخص شوند تا تمام فرآیند برنامهریزی بر اساس آنها هدایت شود. بهعنوان مثال، ممکن است هدف شما کاهش زمان توقف تجهیزات، افزایش عمر مفید دستگاهها یا کاهش هزینههای تعمیرات اضطراری باشد. این اهداف باید خاص، قابل اندازهگیری و واقعبینانه باشند.

برای مثال، اگر هدف شما کاهش زمان توقف است، ممکن است هدفگذاری کنید که زمان توقف دستگاهها را در 6 ماه آینده 20% کاهش دهید. این هدف میتواند بهطور مستقیم بر افزایش بهرهوری و کاهش هزینههای تولید تأثیر بگذارد. از طرفی، اگر هدف شما افزایش عمر مفید دستگاهها است، میتوانید اهدافی مانند افزایش عمر متوسط تجهیزات از 5 سال به 7 سال تعریف کنید.

مطالعات نشان میدهند که سازمانهایی که اهداف روشن و خاص برای برنامههای نگهداری دارند، معمولاً نسبت به سازمانهایی که اهداف مبهم دارند، 25% بهرهوری بیشتری دارند. بنابراین، هدفگذاری دقیق و مبتنی بر داده، اولین گام حیاتی در طراحی یک برنامه PM مؤثر است.

گام ۲: شناسایی تجهیزات و اولویتبندی

پس از تعیین هدف، باید یک ساختار سلسلهمراتبی برای داراییهای فیزیکی و تجهیزات ایجاد کنید. این کار شامل شناسایی و طبقهبندی تمام تجهیزات و داراییهای موجود در سازمان است. اهمیت این مرحله در اولویتبندی فعالیتهای نگهداری و تخصیص منابع به تجهیزات حیاتی و پرکاربرد است.

مثلا: در یک کارخانه تولید، تجهیزات مانند موتورهای اصلی و ماشینآلات خط تولید باید اولویت بالاتری نسبت به سایر تجهیزات کماهمیت، مانند سیستمهای تهویه یا سیستمهای روشنایی داشته باشند. شما باید بهطور واضح مشخص کنید که کدام تجهیزات برای تولید شما حیاتی هستند و بنابراین نیاز به نگهداری بیشتری دارند.

گام ۳: تعیین استراتژی نگهداری پیشگیرانه

تعیین استراتژی مناسب برای نگهداری و تعمیرات پیشگیرانه (PM) یکی از مهمترین مراحل طراحی یک برنامه مؤثر است. انتخاب استراتژی اشتباه میتواند منجر به هزینههای اضافی، اتلاف زمان یا افزایش خرابیها شود. در این بخش بر اساس نیاز هر دستگاه یک استراتژی مناسب مانند نگهداری مبتنی بر زمان (TBM)، نگهداری مبتنی بر شرایط (CBM) و… تعیین کنید

گام 4: طراحی چک لیست PM

برای هر تجهیز یک چک لیست نگهداری تهیه کنید. هدف از تهیه چک لیست ایجاد یک راهنمای دقیق و یکپارچه برای اجرای فعالیتهای نگهداری، کاهش خطای انسانی و فراموشی کارهای مهم و مستندسازی عملکرد تیم نگهداری است.

چک لیستها بایستی ساده، دقیق و قابل فهم باشد، ترتیب فعالیتها منطقی و ایمن باشد، از زبان فنی ساده استفاده شود و به صورت هفتگی، ماهانه یا فصلی دستهبندی شود.

گام 5: اختصاص کارها و نیروها

در این مرحله، مسئولیتها باید بهطور دقیق برای هر فرد یا تیم تخصیص یابد. این مرحله شامل تعیین نقشهای مختلف و برنامهریزی برای هر فرد است تا اطمینان حاصل شود که تمام کارهای نگهداری بهطور مؤثر و بهموقع انجام میشود. بر اساس تحقیقات انجامشده، تخصیص کارها و نیروی انسانی بهطور مؤثر میتواند کارآیی تیمهای نگهداری را افزایش دهد، زیرا از ایجاد تداخل و دوبارهکاریها جلوگیری میکند.

در یک سازمان بزرگ، ممکن است یک تیم برای بازرسی تجهیزات و یک تیم دیگر برای تعمیرات و تعویض قطعات اختصاص داده شود. بهطور مشخص، هر تیم باید وظایف خود را بداند و از اینکه چه زمانی و کجا باید وارد عمل شود، آگاه باشد.

گام 6: انتخاب و پیادهسازی نرمافزار CMMS

اجرای یک سیستم مدیریت نگهداری و تعمیرات کامپیوتری (CMMS) میتواند به برنامهریزی و زمانبندی کلی فرایند نگهداری تعمیرات، ثبت سوابق تعمیرات و هزینهها، یادآوری خودکار برنامههای نگهداری و مدیریت هوشمندانه تجهیزات، قطعات یدکی و نیروی انسانی کمک کند. کاهش توقفات اضطراری، کاهش هزینههای نگهداری، افزایش عمر تجهیزات و تصمیمگیری بهتر بر اساس دادهها و آمار از مزایای استفاده از نرمافزار CMMS میباشد.

گام 7: آموزش پرسنل و ایجاد ارتباط با اهداف برنامه

باید اطمینان حاصل کنید که تمامی اعضای تیمهای نگهداری و تعمیرات بهخوبی آموزش دیدهاند و از اهداف کلی برنامه آگاه هستند. این آموزشها باید شامل آشنایی با روشهای جدید نگهداری، استفاده از تجهیزات مورد نیاز و فهم ارتباط بین اهداف برنامه PM و موفقیت کل سازمان باشد.

برای تیم های فنی، ممکن است نیاز به آموزشهای خاص برای استفاده از نرمافزارهای CMMS یا نحوه انجام بازرسیهای دقیق باشد. همچنین، تیمها باید از اهمیت نگهداری پیشگیرانه و تأثیر آن بر کاهش هزینهها و افزایش عمر مفید تجهیزات آگاه شوند.

گام 8: پایش، بازنگری و بهبود مستمر

پایش، بازنگری و بهبود مستمر در برنامه نگهداری و تعمیرات پیشگیرانه (PM) به معنای ارزیابی مداوم عملکرد تجهیزات و اثربخشی برنامههای نگهداری است تا با تحلیل دادهها و شاخصهایی مانند میانگین زمان بین خرابی (MTBF)، میانگین زمان تعمیر (MTTR) و اثربخشی کلی تجهیزات (OEE)، نقاط ضعف شناسایی و اصلاح شوند. این فرآیند شامل ثبت دقیق اطلاعات، بررسی نتایج اجرای PM، دریافت بازخورد از کارکنان و بهروزرسانی چکلیستها یا زمانبندی فعالیتهاست. هدف نهایی این مرحله افزایش بهرهوری، کاهش توقفات اضطراری و بهینهسازی هزینههای نگهداری است.

گام 9: یکپارچهسازی با سایر استراتژیهای نگهداری

یکپارچهسازی استراتژیهای نگهداری مانند نگهداری اصلاحی (CM)، پیشبینانه (PdM) و نگهداری مبتنی بر شرایط (CBM) باعث میشود سیستم نگهداری جامعتر، هوشمندتر و اقتصادیتر عمل کند. در این رویکرد ترکیبی، تجهیزات بحرانی ممکن است تحت نظارت دائم با حسگرها قرار گیرند (CBM)، درحالیکه تجهیزات کماهمیتتر با برنامه PM دورهای کنترل میشوند و هنگام بروز خرابی، نگهداری اصلاحی وارد عمل میشود. این یکپارچگی باعث تخصیص بهتر منابع، کاهش توقفات غیرمنتظره و افزایش طول عمر تجهیزات میشود، در حالی که انعطافپذیری بیشتری نسبت به تغییر شرایط عملیاتی فراهم میآورد.

بیشتر بخوانید: نکات طلایی برای برنامهریزی نگهداری و تعمیرات پیشگیرانه

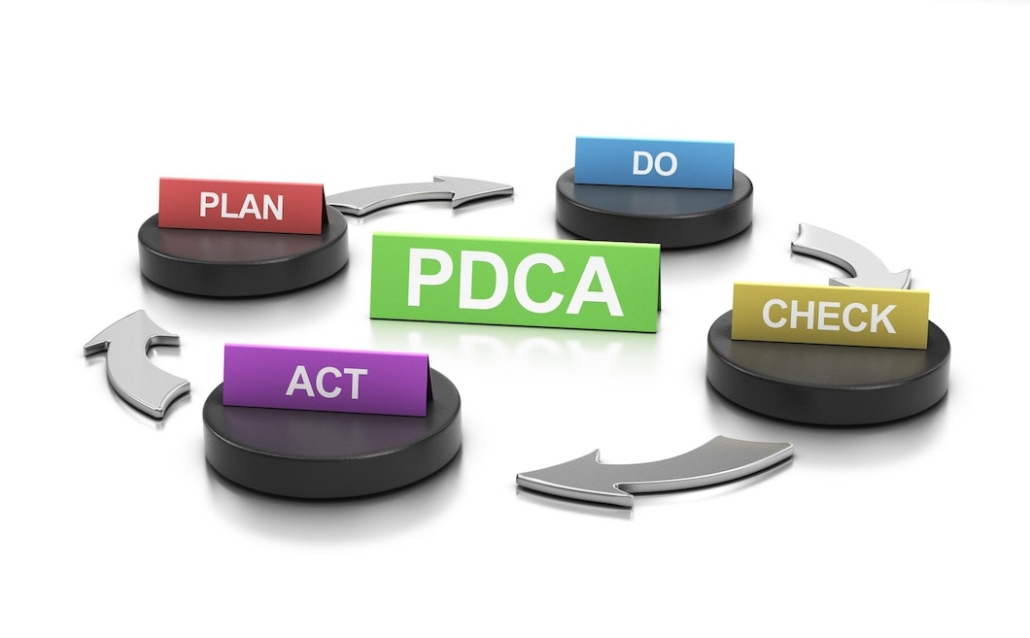

برنامهریزی نت پیشگیرانه با روش PDCA

چرخه معروف PDCA (Plan-Do-Check-Act) به عنوان راهکاری برای اجرای مرحلهای نت پیشگیرانه استفاده میشود:

روش PDCA که به عنوان چرخه دمینگ نیز شناخته میشود، یکی از مؤثرترین رویکردها برای طراحی و بهبود برنامههای نگهداری و تعمیرات پیشگیرانه است. این روش در چهار مرحله طراحی شده و امکان بهینه سازی مداوم فرآیندها را فراهم میکند. در ادامه، هر مرحله با تمرکز بر اجرای PM توضیح داده میشود:

1. برنامهریزی (Plan)

در این مرحله، اهداف و فرآیندهای اصلی برنامه نت پیشگیرانه تعریف و طراحی میشوند.

- تعیین اهداف: مشخص کنید که برنامه PM برای کاهش خرابیها، افزایش بهرهوری یا کاهش هزینهها طراحی میشود.

- شناسایی تجهیزات: تجهیزات حیاتی را شناسایی کرده و بر اساس اولویتها (مانند تأثیر بر تولید یا هزینههای تعمیر) دستهبندی کنید.

- تعریف فعالیتها: برای هر تجهیز، فعالیتهای نگهداری و تعمیرات مناسب مانند بازرسی، تعویض قطعات یا روانکاری مشخص کنید.

- تعیین تناوب: فواصل زمانی یا کارکردی بین فعالیتها را بر اساس اطلاعات سازنده یا دادههای عملیاتی تعیین کنید.

- تخصیص منابع: نیروی انسانی، ابزار و قطعات یدکی مورد نیاز را پیشبینی کنید.

2. اجرا (Do)

این مرحله به اجرای برنامهریزیهای انجام شده مربوط است.

- اجرای فعالیتها: نگهداری و تعمیرات را طبق برنامه مشخص شده انجام دهید.

- مستندسازی: تمامی فعالیتهای انجام شده مانند تاریخها، قطعات تعویض شده و مشکلات شناساییشده را ثبت کنید.

- استفاده از ابزارهای دیجیتال: از نرمافزارهای مدیریت نگهداری و تعمیرات (CMMS) برای ثبت اطلاعات و مدیریت وظایف استفاده کنید.

- آموزش کارکنان: اطمینان حاصل کنید که پرسنل فنی با دستورالعملهای اجرایی آشنا هستند و به درستی وظایف خود را انجام میدهند.

3. بررسی (Check)

در این مرحله، عملکرد برنامه PM و اثربخشی آن ارزیابی میشود.

- تحلیل شاخصهای کلیدی عملکرد (KPI): شاخصهایی مانند تعداد خرابیها، هزینههای تعمیرات و زمان توقف را بررسی کنید.

- بازخورد کارکنان: نظرات و بازخوردهای تیم فنی را برای شناسایی نقاط قوت و ضعف جمعآوری کنید.

- مقایسه با اهداف: نتایج را با اهداف تعیینشده در مرحله برنامهریزی مقایسه کنید و شکافها را شناسایی کنید.

4. اقدام (Act)

این مرحله به بهبود مستمر و اصلاح برنامههای PM اختصاص دارد.

- رفع مشکلات شناساییشده: مشکلاتی که در مرحله بررسی مشخص شدهاند را اصلاح کنید.

- بهینهسازی برنامه: تناوب فعالیتها، روشهای اجرا یا تخصیص منابع را بر اساس دادههای واقعی بهبود دهید.

- توسعه برنامه: برنامه PM را به سایر تجهیزات یا فرآیندهایی که نیازمند نگهداری و تعمیرات پیشگیرانه هستند، گسترش دهید.

مزایای استفاده از روش PDCA در نگهداری پیشگیرانه

- ساختاردهی فرآیندها: این روش به سازمانها کمک میکند که برنامه PM را به صورت سیستماتیک طراحی و اجرا کنند.

- بهبود مستمر: PDCA تضمین میکند که برنامه نگهداری و تعمیرات پیشگیرانه دائماً بهینهسازی میشود.

- افزایش بهرهوری: کاهش خرابیها و توقفهای تولید به افزایش کارایی تجهیزات و کاهش هزینهها منجر میشود.

با استفاده از روش PDCA، میتوانید برنامههای نگهداری و تعمیرات پیشگیرانه را بهصورت دقیق و کارآمد طراحی کنید و از بهبود مداوم آنها اطمینان حاصل نمایید. این رویکرد انعطافپذیری لازم برای تطبیق با تغییرات در نیازها و شرایط عملیاتی را نیز فراهم میکند.

وظایف کارشناس نگهداری و تعمیرات پیشگیرانه (PM)

1. برنامهریزی تعمیرات و سرویسها بر اساس زمانبندی:

کارشناس PM مسئول تنظیم زمانبندی دقیق برای انجام تعمیرات و سرویسها طبق فواصل زمانی مشخص است. این زمانبندی شامل نظارت بر تجهیزات و انجام بازرسیها یا تعویض قطعات در زمانهای معین (مثلاً ماهانه یا فصلی) است.2. برنامهریزی تعمیرات و سرویسها بر اساس کارکرد:

در این بخش، کارشناس باید تعمیرات را بر اساس کارکرد واقعی دستگاهها، مانند ساعات کارکرد یا میزان تولید، برنامهریزی کند. این بهمعنی این است که هر چه دستگاه بیشتر کار میکند، تعمیرات یا بازرسیها باید بر اساس این استفاده انجام شود.3. امکان ثبت طول عمر قطعات:

کارشناس PM باید از طول عمر هر قطعه و تاریخچه تعمیرات قبلی آگاهی داشته باشد. این اطلاعات برای پیشبینی زمانهای تعویض قطعات و نگهداری پیشگیرانه اهمیت زیادی دارند و به شناسایی مشکلات قبل از بروز خرابی کمک میکنند.4. ایجاد چکلیستهای کنترل کیفی و بازرسی:

ایجاد و نگهداری چکلیستهای دقیق برای بازرسیهای روزانه، هفتگی یا ماهانه از وظایف اصلی کارشناس است. این چکلیستها باید شامل پارامترهایی برای ارزیابی دقیق وضعیت دستگاهها، اجزای آنها و شناسایی مشکلات بالقوه باشند.5. تعیین لیست فعالیتهای تعمیری ملزم به انجام:

کارشناس PM باید تعیین کند که کدام فعالیتهای تعمیری نیاز به انجام دارند و در چه زمانی باید اجرا شوند. این فعالیتها ممکن است شامل تعمیرات جزئی یا بزرگتر برای جلوگیری از خرابیهای غیرمنتظره باشد.6. تعیین لیست قطعات ملزم به تعویض:

بر اساس تحلیلهای انجامشده، کارشناس باید قطعاتی را که نیاز به تعویض دارند شناسایی کرده و فهرستی از آنها تهیه کند. این کار برای جلوگیری از خرابیهای ناشی از قطعات فرسوده یا آسیبدیده ضروری است.7. مدیریت دستور کارهای برنامهریزیشده:

کارشناس PM باید دستور کارهایی برای تمامی فعالیتهای تعمیراتی و نگهداری تهیه و مدیریت کند. این دستور کارها باید شامل جزئیات دقیق از مراحل کار، مسئولین مربوطه و زمانبندی برای انجام کارها باشند.چه زمانی برای استفاده از نت پیشگیرانه مناسب است؟

تجهیزات حیاتی با عملکرد حساس

تجهیزاتی که نقش مهمی در خط تولید یا فرآیندهای عملیاتی دارند و خرابی آنها میتواند منجر به توقف تولید یا خسارات عمده شود. به عنوان مثال: توربینهای نیروگاهها یا دستگاههای کلیدی در خطوط تولید کارخانهها.

افزایش احتمال خرابی به مرور زمان یا با استفاده مکرر

تجهیزاتی که با گذشت زمان یا استفاده مداوم دچار فرسودگی میشوند و احتمال خرابی آنها قابل پیشبینی است.

هزینه بالای خرابی تجهیزات

در مواردی که خرابی تجهیزات هزینههای سنگینی به همراه دارد، از جمله هزینه تعمیرات اضطراری، زمان توقف تولید، یا جریمههای قراردادی. به عنوان نمونه: ماشینآلات خطوط بستهبندی مواد غذایی که باید استانداردهای بهداشتی را رعایت کنند.

وجود الگوهای مشخص از فرسودگی و خرابی

تجهیزاتی که سوابق آنها نشان میدهد خرابیهای احتمالی قابل پیشبینی هستند و میتوان با نگهداری پیشگیرانه از آن جلوگیری کرد.

ایمنی و جلوگیری از خطرات

در صنایعی که خرابی تجهیزات میتواند باعث خطرات ایمنی شود، اجرای PM ضروری است. برای مثال: تجهیزات ایمنی در صنایع نفت و گاز یا سیستمهای اطفای حریق.

شرایطی که نگهداری و تعمیرات پیشگیرانه کاربرد ندارد!

نت پیشگیرانه، اگرچه در بسیاری از موارد برای جلوگیری از خرابیهای غیرمنتظره موثر است، اما در برخی شرایط استفاده از آن توصیه نمیشود. در زیر به طور کامل به کاربردهای نامناسب این استراتژی و دلایل آن اشاره شده است:

تجهیزاتی که خرابی های غیرقابل پیشبینی دارند

در تجهیزاتی که خرابی آنها به صورت کاملاً تصادفی رخ میدهد و الگوی مشخصی ندارد، PM کاربردی نخواهد بود.

برای مثال: بردهای الکترونیکی یا قطعات حساسی که خرابی آنها به دلایل خارجی مانند نوسانات برق اتفاق میافتد. این تجهیزات معمولاً دچار فرسودگی تدریجی نمیشوند و نت پیشگیرانه نمیتواند به طور موثری از خرابی آنها جلوگیری کند.

تجهیزات غیرحیاتی در فرآیند تولید

در مواردی که تجهیزات نقشی کلیدی در فرآیند تولید یا عملیات ندارد، PM ممکن است هدررفت منابع باشد.

برای مثال: چراغهای روشنایی یا تجهیزات تزئینی در محیط صنعتی، زیرا خرابی این تجهیزات تأثیر قابل توجهی بر تولید یا بهرهوری ندارد و هزینه تعمیر یا تعویض آنها بسیار ناچیز است.

تجهیزاتی با هزینه پایین تعمیر یا جایگزینی

برای تجهیزاتی که هزینه تعویض یا تعمیر آنها پایین است، نت پیشگیرانه توجیه اقتصادی ندارد.

به عنوان مثال: فیوزهای الکتریکی یا قطعات مصرفی کوچک، چون که اجرای نگهداری و تعمیرات PM برای این موارد هزینه بیشتری نسبت به تعویض ساده آنها خواهد داشت.

تجهیزات با طول عمر کوتاه یا مصرفی

در مواردی که طول عمر تجهیز محدود است و فرسودگی آن بخشی از چرخه طبیعی مصرف به شمار میرود، PM نمیتواند بهرهوری را بهبود دهد.

برای مثال: فیلترهای یکبار مصرف در سیستم تهویه. جایگزینی دورهای این تجهیزات مقرون به صرفهتر از اجرای نت پیشگیرانه است.

آیا می خواهید قابلیت های یک نرم افزار CMMS را بررسی کنید

برای دریافت نسخه دمو و قیمت نرم افزار CMMS با ما تماس بگیرید!

مقایسه CM و PM

نگهداری اصلاحی Corrective Maintenance یا CM رویکردی واکنشی است که پس از بروز خرابی یا نقص در تجهیزات انجام میشود و تعمیرات بهصورت اضطراری انجام میگیرد تا عملکرد دستگاه به حالت عادی بازگردد. در این روش، برنامهریزی برای تعمیرات وجود ندارد و بهطور معمول زمانی استفاده میشود که خرابیها غیرمنتظره و فوراً نیاز به تعمیر دارند. درمقابل، نگهداری پیشگیرانه Preventive Maintenance یا PM یک رویکرد فعال است که بر اساس برنامهریزیهای از پیش تعیینشده و زمانبندی منظم انجام میشود تا از خرابیهای ناگهانی جلوگیری کند.

درحالیکه CM به خرابیهای ناگهانی پاسخ میدهد، PM با انجام تعمیرات دورهای و بازرسیها، عمر تجهیزات را افزایش میدهد و از بروز مشکلات پیشگیری میکند. تفاوت اصلی این دو در این است که PM به دنبال پیشگیری از خرابی است و CM بیشتر به رفع خرابیهای پس از وقوع میپردازد.

مقایسه PdM و PM

نگهداری پیشگویانه Predictive Maintenance به اختصار PdM یک رویکرد پیشرفته در نگهداری تجهیزات است که با استفاده از دادههای واقعی و تحلیل وضعیت دستگاهها، زمان دقیق خرابی یا نیاز به تعمیرات را پیشبینی میکند. این روش با بهرهگیری از فناوریهایی مانند سنسورها، تحلیل ارتعاشات، تصویربرداری حرارتی و تحلیل روغن، بهصورت مستمر شرایط تجهیزات را نظارت میکند و تعمیرات را تنها زمانی انجام میدهد که دادهها نشان دهند که دستگاه به مرحله خرابی نزدیک است.

تفاوت اصلی بین نگهداری پیشگویانه (PdM) و نگهداری پیشگیرانه (PM) در این است که در PM، تعمیرات بر اساس زمانبندیهای از پیش تعیینشده انجام میشود، بدون توجه به وضعیت واقعی دستگاه، درحالیکه در PdM، تعمیرات بر اساس دادههای واقعی و تحلیل وضعیت دستگاهها انجام میشود. این تفاوت باعث میشود که PdM بهعنوان یک رویکرد هوشمندتر و کارآمدتر در نگهداری تجهیزات شناخته شود.

چالش های پیاده سازی استراتژی های نگهداری پیشگیرانه

پیادهسازی موفق استراتژیهای PM در سازمانها با چالشهای مختلفی مواجه است که بر بهرهوری و کارایی کلی فرآیندهای نگهداری تأثیر میگذارند. در این بخش به برخی از مهمترین چالشهای پیادهسازی این استراتژیها پرداخته شده است:

وضعیت دانش و مهارت فنی:

یکی از چالشهای اصلی پیادهسازی PM، کمبود دانش و مهارتهای فنی در تیمهای نگهداری است. بسیاری از سازمانها به نیروی انسانی نیاز دارند که قادر به استفاده از فناوریهای جدید و ابزارهای پیچیده در فرآیندهای نگهداری باشند. بدون آموزش و بهروزرسانی مهارتها، پیادهسازی PM بهطور مؤثر میسر نخواهد بود.حجم بالای تعداد تعمیرات فوری:

در برخی از صنایع، حجم بالای تعمیرات فوری و اضطراری میتواند تمرکز از نگهداری پیشگیرانه را منحرف کرده و منابع لازم را برای انجام تعمیرات پیشگیرانه در دسترس نگذارد. این مسئله به ویژه در سازمانهایی که در آنها مشکلات یا خرابیها بهطور مداوم رخ میدهد، چالشبرانگیز است.عدم تعهد مدیریت:

پیادهسازی استراتژیهای PM نیازمند حمایت و تعهد مدیریت ارشد است. در صورتی که مدیریت ارشد نسبت به اهمیت نگهداری پیشگیرانه آگاهی نداشته باشد یا نسبت به تخصیص منابع به این بخش بیتوجه باشد، احتمال موفقیت برنامههای PM کاهش خواهد یافت.ناتوانی در برنامهریزی:

یکی از چالشهای بزرگ در استراتژیهای PM، ناتوانی در برنامهریزی دقیق و بهموقع است. بدون برنامهریزی صحیح و زمانبندی منظم، ممکن است تعمیرات و سرویسها فراموش شوند یا در زمان نامناسب انجام شوند که منجر به خرابیهای غیرمنتظره و افزایش هزینهها میشود.نقص در سیستمهای اطلاعاتی:

برای پیادهسازی مؤثر PM، نیاز به یک سیستم اطلاعاتی قوی است که اطلاعات دقیقی از وضعیت تجهیزات، تاریخچه تعمیرات و نیازهای پیشگیرانه فراهم کند. عدم وجود چنین سیستمهایی میتواند مانع از جمعآوری دادههای ضروری و اجرای صحیح نگهداری پیشگیرانه شود.تغییرات در فناوری:

تغییرات سریع در فناوری و ابزارهای نگهداری نیز میتواند یک چالش باشد. سازمانهایی که نتوانند خود را با فناوریهای جدید تطبیق دهند، ممکن است از نظر رقابتی عقب بمانند و نتوانند بهطور مؤثر از روشهای پیشرفته نگهداری پیشگیرانه استفاده کنند.ابزارهای نوین و نرم افزارهای CMMS برای حل چالش های نت پیشگیرانه

نرمافزارهای مدیریت نگهداری و تعمیرات (CMMS) با ارائه راهکارهای نوین، تمام چالشهای روشهای سنتی را حل میکنند:

- ثبت دقیق اطلاعات: تمام دادهها به صورت خودکار و دقیق ذخیره میشوند.

- برنامهریزی خودکار: وظایف نگهداری بهصورت هوشمند و با یادآوریهای منظم برنامهریزی میشوند.

- پایش بلادرنگ: وضعیت تجهیزات به صورت لحظهای پایش شده و خرابیها پیشبینی میشوند.

- کاهش هدررفت منابع: با تحلیل دقیق دادهها، نگهداریها در زمان مناسب انجام میشوند.

- مدیریت بهینه قطعات یدکی: موجودی قطعات به صورت هوشمند مدیریت میشود تا کمبود یا انباشت پیش نیاید.

نرمافزار نت آلکا به عنوان پیشرفته ترین و جامع ترین نرم افزار مدیریت نگهداری و تعمیرات (CMMS) در ایران طراحی شده تا شما را در برنامه ریزی، مدیریت و اجرای نگهداری و تعمیرات پیشگیرانه به شکلی کارآمد یاری کند. این نرم افزار به شما امکان میدهد تا تمام جنبههای نگهداری و تعمیرات پیشگیرانه، از برنامهریزی فعالیتها گرفته تا یادآوریهای خودکار و گزارشدهی دقیق، را با حداکثر دقت و سهولت مدیریت کنید.

ما نسخه دموی رایگان 10 روزه نرم افزار آلکا CMMS را ارائه میدهیم تا شما بتوانید بدون پرداخت هیچ هزینهای، امکانات پیشرفته این نرم افزار مدیریت نگهداری و تعمیرات را بررسی و آزمایش کنید. با این نسخه دمو، شما فرصت دارید تا تمامی قابلیتها را به صورت عملی تجربه کنید و ببینید چگونه آلکا میتواند نگهداری و تعمیرات پیشگیرانه شما را بهینه کند. همین حالا برای دریافت این فرصت استثنایی اقدام کنید!

نتیجه گیری

نگهداری و تعمیرات پیشگیرانه (PM) نهتنها یک استراتژی، بلکه یک ضرورت در مدیریت داراییهای فیزیکی و صنعتی محسوب میشود. با بهکارگیری روشهای علمی مانند تعمیرات زمانبندیشده (Time-Based)، مبتنی بر شرایط (Condition-Based) و پیشبینانه (Predictive)، سازمانها میتوانند از خرابیهای ناگهانی جلوگیری کرده، بازدهی عملیاتی را افزایش دهند و هزینههای بلندمدت را کاهش دهند.

اگرچه اجرای نگهداری و تعمیرات پیشگیرانه با چالشهایی نظیر هزینههای اولیه و پیچیدگی برنامهریزی همراه است، اما ابزارهای نوینی مانند نرمافزارهای مدیریت نگهداری و تعمیرات (CMMS) این فرآیند را سادهتر و مؤثرتر کردهاند. با استفاده از این فناوریها، سازمانها میتوانند بر چالشهای روشهای سنتی غلبه کرده و بهرهوری و کارایی خود را به سطح جدیدی برسانند.در دنیای صنعتی امروز، «پیشگیری همیشه کمهزینهتر از تعمیر است» و سرمایهگذاری روی نگهداری پیشگیرانه، تضمینی برای تداوم بهرهوری و سودآوری پایدار خواهد بود.

آیا شما هم تجربهای از اجرای سیستم نگهداری و تعمیرات پیشگیرانه در سازمان یا کسبوکار خود داشتهاید؟ نظراتتان را با ما به اشتراک بگذارید!

سلام. خیلی ممنون از مقاله جامع و کاملتون.

آیا PM با نگهداری پیشبینیکننده (PdM) تفاوت داره؟

بله، تفاوت هایی وجود داره. نگهداری و تعمیرات پیشگیرانه (PM) بر اساس زمانبندی منظم انجام میشه، درحالیکه نگهداری پیشبینیکننده (PdM) بر اساس آنالیز دادههای جمع آوری شده از عملکرد تجهیزات صورت میگیرد. در مقاله، انواع روشهای نگهداری و تعمیرات رو مقایسه کردیم و مقاله “نگهداری و تعمیرات پیشگویانه PDM چیست؟” مفصل توضیح داده شده که میتونه براتون مفید باشه.

سلام. آیا نت PM فقط برای تجهیزات صنعتی مناسبه یا برای سیستمهای IT هم کاربرد داره؟

نگهداری و تعمیرات پیشگیرانه نه تنها برای تجهیزات صنعتی، بلکه برای سیستمهای IT هم کاربرد دارد. برای مثال، در سیستمهای IT، نت PM میتواند شامل بروزرسانیهای منظم نرمافزار، بررسی سلامت سرورها و پشتیبانگیریهای دورهای باشه. در مقاله، به تفاوتهای نت PM با روشهای سنتی اشاره کردیم که ممکن است برایتان مفید باشد.