نگهداری و تعمیرات پیشگیرانه PM چیست؟

نگهداری پیشگیرانه Preventive Maintenance به اختصار PM مجموعهای از اقدامات منظم و برنامه ریزیشده است که هدف اصلی آن، پیش بینی و جلوگیری از خرابی تجهیزات پیش از وقوع آنهاست. این رویکرد، عملیات سازمان را از وضعیت «واکنش به مشکل» به سمت «پیشگیری فعال» تغییر میدهد.

برآورد های صنعتی نشان میدهد شرکت هایی که صرفاً پس از خرابی دستگاه ها اقدام به تعمیر میکنند، متحمل هزینه هایی بین ۳ تا ۹ برابر بیشتر از سازمان هایی می شوند که نگهداری را به صورت برنامهریزیشده انجام میدهند. این آمار، گویای تهدیدی جدی برای سودآوری است، چرا که تعمیرات اضطراری ناگهانی، فرسودگی زودهنگام تجهیزات، و عدم بهرهبرداری کامل از ظرفیتهای تولید، همگی بخش جداییناپذیری از این هزینه های پنهان محسوب میشوند.

فشارهای اقتصادی و زیانهای عملیاتی ناشی از همین توقفات و خرابی های پیش بینی نشده بود که مفهوم نگهداری پیشگیرانه را متولد کرد. در حقیقت، نیاز به راهکاری برای جلوگیری از این ضررهای گزاف بود که سازمانها را به سمت پذیرش رویکردی فعالانه سوق داد. در این راهنما، با نگاهی عمیق و تخصصی، به شما خواهیم گفت PM چیست، چگونه به صورت عملی اجرا میشود، چه منافعی برای هر بخش از سازمان شما به ارمغان میآورد و چرا ابزارهایی کلید اصلی پیاده سازی موفق آن در عصر دیجیتال محسوب میشوند.

تعریف نگهداری و تعمیرات پیشگیرانه PM

نگهداری و تعمیرات پیشگیرانه را میتوان اینگونه تعریف کرد: «مجموعهای از فعالیت های نگهداری برنامه ریزیشده و دورهای که بر اساس زمان، میزان استفاده یا سایر معیارهای تعیین شده انجام میشوند تا احتمال خرابی ناگهانی تجهیزات را به حداقل رسانده و عمر مفید آنها را به حداکثر برسانند.

فعالیتهای کلیدی در نگهداری پیشگیرانه

این فعالیتها به منظور پایش وضعیت، حفظ سلامت و کارکرد صحیح تجهیزات انجام میشوند:

- بازرسی های دورهای: بررسیهای بصری و تخصصی برای شناسایی نشانههای اولیه فرسودگی یا مشکلات احتمالی.

- گریس کاری و روغنکاری: اطمینان از روانکاری کافی قطعات متحرک برای کاهش اصطکاک و سایش.

- نظافت و پاکسازی: حذف آلودگیها و رسوباتی که میتوانند بر عملکرد تجهیزات تأثیر منفی بگذارند.

- آچارکشی و سفت کردن اتصالات: پیشگیری از شل شدن قطعات و بروز لرزشهای مضر.

- بررسی و کنترل سطوح سیالات: اطمینان از میزان و کیفیت صحیح روغن، آب خنک کننده، گاز و سایر سیالات.

- بازبینی سیستم های ایمنی و حفاظتی: اطمینان از عملکرد صحیح مکانیزم های ایمنی برای جلوگیری از حوادث.

- تست های عملکردی روتین: اجرای تستهای ساده برای اطمینان از کارکرد صحیح بخشهای مختلف.

نمونه هایی از فعالیت های تعمیرات پیشگیرانه:

این فعالیتها، بر پایه نتایج نگهداری پیشگیرانه یا برنامههای زمانی از پیش تعیینشده، به منظور رفع نواقص کوچک قبل از تبدیل شدن به خرابی های بزرگتر انجام میگیرند:

- تعویض قطعات مصرفی بر اساس برنامه: جایگزینی قطعاتی که عمر مفید مشخصی دارند (مانند فیلترها، تسمهها) قبل از رسیدن به نقطه شکست.

اصلاح و رفع نشتیها: ترمیم فوری هرگونه نشتی در سیستم های سیالاتی برای جلوگیری از هدررفت و آسیب. - تنظیم و کالیبراسیون تجهیزات: دقت و صحت عملکرد ابزارها و سنسورها را با تنظیمات دورهای حفظ میکند.

- تراز کردن (Alignment) ماشینآلات: تنظیم دقیق همراستایی قطعات دوار برای کاهش لرزش و سایش.

- بروزرسانی نرمافزارهای کنترلی: نصب آخرین نسخههای نرمافزار برای بهبود عملکرد و رفع باگها.

- تعویض روغن و سیالات بر اساس کارکرد: جایگزینی مایعات اصلی دستگاهها پس از ساعات کارکرد یا فواصل زمانی مشخص.

- ترمیم یا جایگزینی جزئی بخشهای فرسوده: مداخله زودهنگام روی قطعاتی که علائم فرسودگی اولیه دارند، قبل از خرابی کامل.

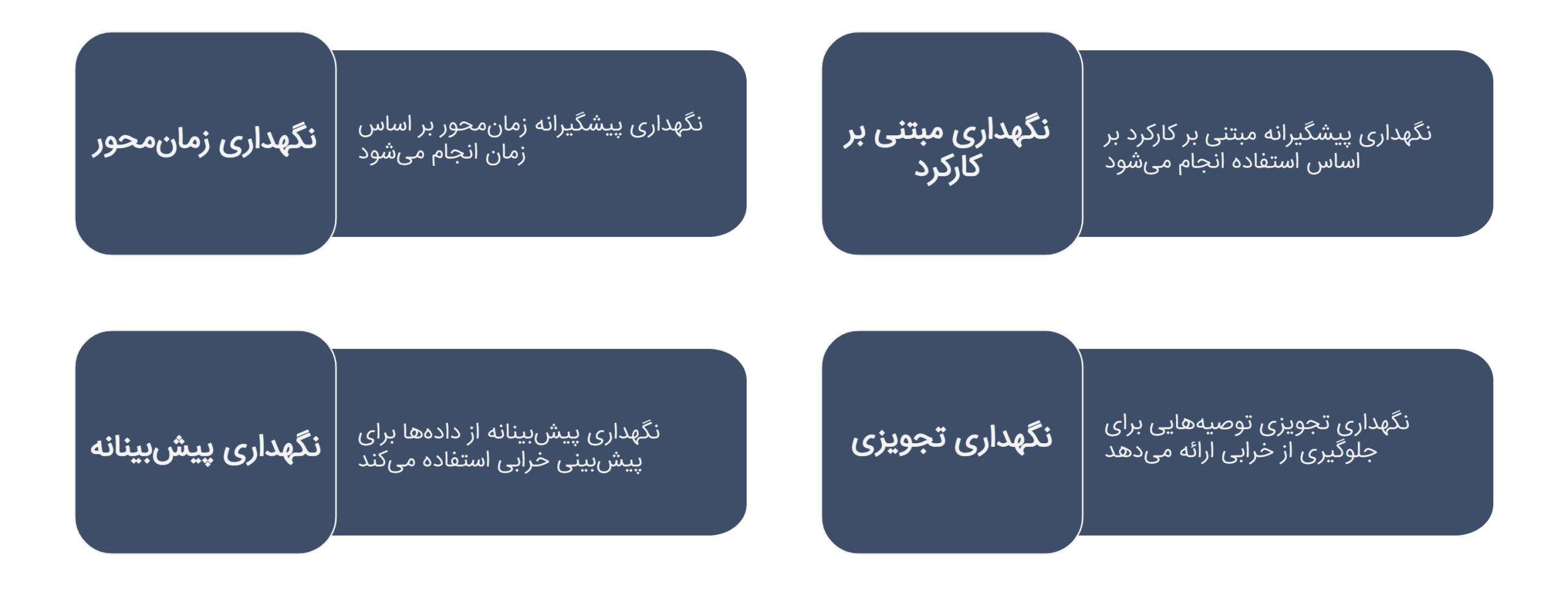

انواع نگهداری و تعمیرات پیشگیرانه کدامند؟

نگهداری پیشگیرانه شامل دسته بندی های مختلفی است که هر یک بر اساس معیار های خاصی انجام میشوند و برای انواع مختلف تجهیزات و شرایط عملیاتی مناسب هستند. انتخاب نوع مناسب PM میتواند اثربخشی برنامه شما را به شدت افزایش دهد.

نگهداری پیشگیرانه زمانمحور Time-Based Maintenance - TBM

این مدل نگهداری بر اساس فواصل زمانی از پیش تعیینشده اجرا میشود، صرف نظر از میزان استفاده واقعی از تجهیزات. هدف اصلی این رویکرد، اطمینان از سرویسهای منظم و بازرسیهای دورهای برای داراییهایی است که فرسودگی آنها عمدتاً به گذر زمان وابسته است. این روش برای حفظ عملکرد مداوم تجهیزات با طول عمر مشخص، مانند سیستم های گرمایشی و سرمایشی، ژنراتورهای اضطراری یا تجهیزات ایمنی، بسیار کاربردی است.

نگهداری پیشگیرانه مبتنی بر کارکرد Usage-Based Maintenance - UBM

در این شیوه، فعالیت های نگهداری بر پایه میزان استفاده یا بهرهبرداری از دارایی برنامهریزی میشوند. به این معنا که هرچه یک دستگاه بیشتر کار کند یا وظایف بیشتری را انجام دهد، سریعتر به زمان سرویس یا بازرسی بعدی خود میرسد. این رویکرد برای تجهیزاتی که فرسودگی آنها مستقیماً با ساعات کار، مسافت طی شده، یا تعداد سیکلهای عملیاتی مرتبط است، کارایی بالایی دارد؛ مانند ماشینآلات تولیدی با ساعات کارکرد بالا یا ناوگان حملونقل بر اساس کیلومتر شمار.

نگهداری پیش بینانه Predictive Maintenance – PdM

این روش پیشرفته، از داده ها و فناوری برای پیش بینی دقیق زمان احتمالی خرابی استفاده میکند ، در PdM، حسگرها به طور پیوسته وضعیت دستگاه را پایش کرده و اطلاعات حیاتی مانند دما، لرزش، فشار، یا صدا را جمعآوری میکنند. سپس، با تحلیل این دادهها، الگوهای غیرعادی که نشانگر یک مشکل قریبالوقوع هستند، شناسایی میشوند. این رویکرد به تیمهای نگهداری امکان میدهد تا مداخله دقیق و هدفمند را دقیقاً در زمان لازم انجام دهند، نه زودتر و نه دیرتر، که منجر به بهینهسازی هزینهها و جلوگیری از توقفا ت ناخواسته میشود.

نگهداری تجویزی Prescriptive Maintenance – RxM

نگهداری تجویزی یک گام فراتر از پیش بینی میرود و به عنوان هوشمندترین سطح نگهداری شناخته میشود، این استراتژی نه تنها زمان و نوع خرابی را پیش بینی میکند، بلکه با استفاده از هوش مصنوعی، یادگیری ماشینی و تحلیل عمیق دادههای تاریخی و لحظهای، بهترین اقدام و راهحل عملی را برای جلوگیری یا رفع مشکل نیز پیشنهاد میدهد. RxM به سازمانها این قابلیت را میدهد که تصمیمات نگهداری را به شکل بهینه اتخاذ کنند و دقیقاً بدانند برای حفظ راندمان و جلوگیری از توقفها چه کاری را در چه زمانی باید انجام دهند.

اهداف برنامه نگهداری و تعمیرات پیشگیرانه PM

یک برنامه نگهداری پیشگیرانه کارآمد، به دنبال دستیابی به اهداف مشخصی است که همگی در راستای افزایش بهرهوری و کاهش ریسکهای عملیاتی سازمان قرار دارند:

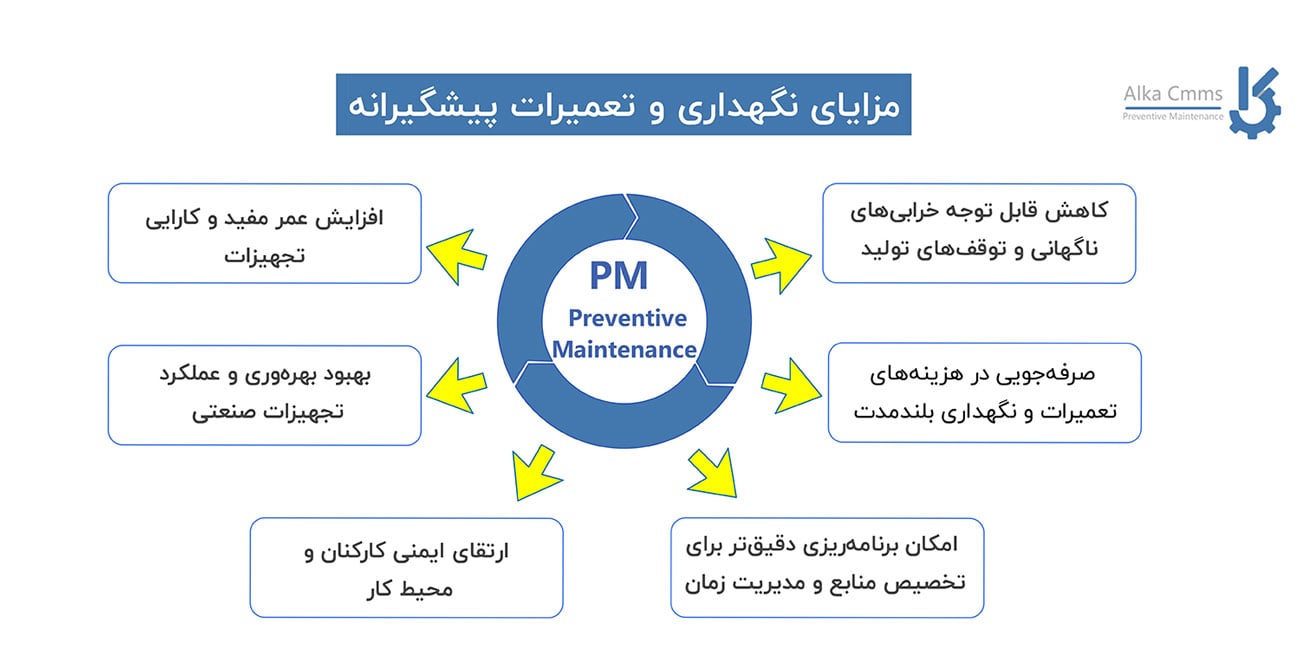

افزایش عمر مفید داراییها و تجهیزات

با مراقبتهای منظم و تعویض قطعات فرسوده قبل از خرابی کامل، عمر کاری ماشینآلات و زیرساختها به طور قابل توجهی افزایش مییابد و این یعنی بازگشت سرمایه بیشتر و نیاز کمتر به خرید تجهیزات جدید.

کاهش زمان توقف برنامهریزینشده (Downtime)

یکی از مهم ترین اهداف PM، به حداقل رساندن توقف های ناگهانی است. با برنامه ریزی تعمیرات و سرویسها، توقفها قابل کنترل شده و در زمانهای غیر اوج تولید انجام میشوند.

بهبود ایمنی محیط کار

تجهیزات سالم، خطرات کمتری ایجاد میکنند، PM با شناسایی و رفع نقصهای احتمالی، ریسک حوادث، آسیب به کارکنان و مسائل ایمنی را به شدت کاهش میدهد.

نقش PM در کاهش هزینه های عملیاتی

هرچند PM خود هزینههایی دارد، اما در بلندمدت منجر به صرفهجوییهای چشمگیر میشود، این کاهش هزینهها ناشی از دوری از تعمیرات اضطراری گرانقیمت، کاهش ضایعات تولید و بهینهسازی مصرف انرژی است. طبق گزارشات صنعتی، پیادهسازی PM میتواند تا ۳۰ درصد هزینههای نگهداری کلی را کاهش دهد.

تاثیر PM بر کیفیت محصولات و خدمات

تجهیزات با عملکرد ثابت و دقیق، محصولات با کیفیتتری تولید میکنند. با اطمینان از سلامت ماشینآلات از طریق PM، سازمان میتواند کیفیت خروجی خود را حفظ کرده و رضایت مشتری را افزایش دهد.

تفاوت PM با CM و PdM

یک برنامه نگهداری پیشگیرانه کارآمد، به دنبال دستیابی به اهداف مشخصی است که همگی در راستای افزایش بهرهوری و کاهش ریسکهای عملیاتی سازمان قرار دارند:

افزایش عمر مفید داراییها و تجهیزات

با مراقبتهای منظم و تعویض قطعات فرسوده قبل از خرابی کامل، عمر کاری ماشینآلات و زیرساختها به طور قابل توجهی افزایش مییابد و این یعنی بازگشت سرمایه بیشتر و نیاز کمتر به خرید تجهیزات جدید.

کاهش زمان توقف برنامهریزینشده (Downtime)

یکی از مهم ترین اهداف PM، به حداقل رساندن توقف های ناگهانی است. با برنامه ریزی تعمیرات و سرویسها، توقفها قابل کنترل شده و در زمانهای غیر اوج تولید انجام میشوند.

بهبود ایمنی محیط کار

تجهیزات سالم، خطرات کمتری ایجاد میکنند، PM با شناسایی و رفع نقصهای احتمالی، ریسک حوادث، آسیب به کارکنان و مسائل ایمنی را به شدت کاهش میدهد.

نقش PM در کاهش هزینه های عملیاتی

هرچند PM خود هزینههایی دارد، اما در بلندمدت منجر به صرفهجوییهای چشمگیر میشود، این کاهش هزینهها ناشی از دوری از تعمیرات اضطراری گرانقیمت، کاهش ضایعات تولید و بهینهسازی مصرف انرژی است. طبق گزارشات صنعتی، پیادهسازی PM میتواند تا ۳۰ درصد هزینههای نگهداری کلی را کاهش دهد.

تاثیر PM بر کیفیت محصولات و خدمات

تجهیزات با عملکرد ثابت و دقیق، محصولات با کیفیتتری تولید میکنند. با اطمینان از سلامت ماشینآلات از طریق PM، سازمان میتواند کیفیت خروجی خود را حفظ کرده و رضایت مشتری را افزایش دهد.

برای درک عمیقتر PM، لازم است آن را در کنار سایر استراتژی های نگهداری بررسی کنیم:

تفاوت PM با CM یا نگهداری اصلاحی

نگهداری و تعمیرات اصلاحی که به آن تعمیرات پس از خرابی نیز گفته میشود، رویکردی است که صرفاً پس از وقوع خرابی و از کار افتادن تجهیز، اقدام به تعمیر میکند ، تصور کنید خودروی شما در وسط اتوبان خراب شود و تازه آنجا به فکر تعمیر بیفتید. این مدل، پرهزینه، غیرقابل پیشبینی و اغلب منجر به توقفهای طولانیمدت (Downtime) میشود. در مقابل، PM با بازرسیهای منظم، از وقوع چنین خرابیهایی جلوگیری میکند.

تفاوت PM با PdM نگهداری پیشبینانه

نگهداری پیشبینانه یک گام فراتر از PM میرود. در حالی که PM بر اساس برنامه های ثابت زمانی یا کارکردی عمل میکند، نگهداری پیشبینانه از طریق پایش مداوم وضعیت تجهیز (مانند ارتعاش، دما، صدا) و تحلیل دادهها، زمان دقیق خرابی احتمالی را پیشبینی میکند ، به عبارت دیگر، PM میگوید «هر سه ماه روغن را عوض کن» اما نگهداری پیشبینانه میگوید «بر اساس سنسورها، ۱۰ روز دیگر باید روغن را عوض کنی چون به نقطه بحرانی میرسد.» PM پایه و اساس نگهداری پیشبینانه است.

تمایز PM از نگهداری فرصت طلبانه

نگهداری فرصتطلبانه به معنی انجام کارهای نگهداری در فرصتهایی است که تجهیز به دلایل دیگری (مانند توقف تولید برنامهریزیشده یا خرابی یک بخش دیگر) از سرویس خارج است. این رویکرد میتواند مکمل PM باشد، اما به تنهایی نمیتواند جایگزین یک برنامه جامع پیشگیرانه شود، زیرا بر “فرصتها” تکیه دارد نه “برنامه ریزی منظم”.

بیشتر بخوانید: نت مبتنی بر ریسک (RBM)

مزایای نگهداری پیشگیرانه PM

نگهداری و تعمیرات پیشگیرانه (Preventive Maintenance) یکی از مؤثرترین راهکارهای مدیریت داراییهای فیزیکی در سازمانهاست که با هدف کاهش خرابیهای ناگهانی و افزایش عمر مفید تجهیزات اجرا میشود. این رویکرد با انجام سرویسهای دورهای و منظم، از بروز توقفهای پیشبینینشده در فرآیندهای تولیدی جلوگیری کرده و موجب افزایش بهرهوری، کاهش هزینههای نگهداری اضطراری، بهبود ایمنی محیط کار و ارتقای قابلیت اطمینان تجهیزات میشود. بهکارگیری استراتژی نگهداری پیشگیرانه در شرکتها، علاوه بر بهینهسازی مصرف منابع، امکان برنامهریزی دقیقتر و تصمیمگیری آگاهانهتر را نیز فراهم میسازد.

از دیدگاه ذینفعان کلیدی سازمان چیست؟

نگهداری پیشگیرانه تنها وظیفهای برای تیم فنی نیست؛ بلکه یک رویکرد استراتژیک است که بر تمام سطوح سازمان، از مدیر عامل گرفته تا کارشناسان عملیاتی، تاثیر میگذارد. هر ذینفع، مزایای خاص خود را از یک برنامه PM مؤثر دریافت میکند:

مزایای PM برای مدیر عامل و هیئت مدیره

مدیران ارشد همواره به دنبال پایداری، کاهش ریسک و افزایش سودآوری هستند اما سوال اینجاست که PM چگونه این دغدغهها را پوشش میدهد؟

کاهش ریسکهای تجاری و عملیاتی: توقف ناگهانی تولید یا خدمات، میتواند منجر به از دست رفتن سهم بازار، جریمههای قراردادی و آسیب جبرانناپذیر به شهرت برند شود. PM با جلوگیری از این خرابیها، یک سپر دفاعی قدرتمند در برابر این ریسکها ایجاد میکند. یک خط تولید متوقف شده به دلیل عدم PM، میتواند روزانه میلیونها تومان زیان به همراه داشته باشد.

افزایش پایداری و تداوم کسبوکار: با یک برنامه PM قوی، سازمان میتواند با اطمینان خاطر بیشتری در مورد توانایی خود در تامین نیازهای مشتریان و رسیدن به اهداف بلندمدت برنامهریزی کند. این امر به معنای جریان درآمدی ثابتتر و ثبات عملیاتی بیشتر است.

بهبود قابلیت پیشبینی و بودجه بندی: تعمیرات اضطراری غیرقابل پیشبینی هستند و بودجهها را به هم میریزن، pm با برنامهریزی قبلی فعالیتها و هزینهها، قابلیت پیشبینی هزینههای نگهداری را به شدت افزایش میدهد و به مدیران امکان تخصیص منابع هوشمندانهتر را میدهد.

مزایای PM برای مدیر مالی

مزایای PM برای مهندس عملیات و مدیر تولید

مزایای PM برای کارشناس ایمنی و بهداشت حرفهای

برای متخصصان ایمنی، هر عاملی که ریسک های محیطی را کاهش دهد، حیاتی است، PM چگونه به این مهم دست مییابد؟

کاهش حوادث ناشی از نقص تجهیزات: برنامه های نت پیشگیرانه شامل بازرسیهای منظم برای شناسایی فرسودگی، نشتیها یا نقصهای الکتریکی است که میتوانند منجر به حوادث شوند. این یعنی پیشگیری فعال از سوانح احتمالی.

انطباق با استانداردها و مقررات ایمنی: بسیاری از استانداردها و مقررات صنعتی، نگهداری منظم و ثبت سوابق را الزامی میدانند. نگهداری وتعمرات پیشگیرانه به سازمان کمک میکند تا این الزامات را رعایت کرده و از جریمهها یا عواقب قانونی ناشی از عدم انطباق جلوگیری کند.

بهبود فرهنگ ایمنی در سازمان: وقتی کارکنان مشاهده میکنند که سازمان به صورت فعالانه برای حفظ ایمنی تجهیزات تلاش میکند، مسئولیت پذیری در قبال ایمنی در کل سازمان افزایش مییابد و فرهنگ پیشگیری تقویت میشود.

همین حالا نسخه رایگان نرم افزار نگهداری و تعمیرات ما را دانلود کنید و کارایی خود را افزایش دهید

برای دریافت نسخه دمو و قیمت نرم افزار CMMS با ما تماس بگیرید!

پیاده سازی موفق نگهداری پیشگیرانه

حالا که با مفهوم، مزایا، انواع PM وتفاوت های آن با سایر روش های نگهداری و تعمیرات آشنا شدید، وقت آن است که گامهای عملی برای پیادهسازی یک برنامه PM موفق را بررسی کنیم. این نقشه راه، شما را از نقطه شروع تا بهینهسازی مستمر هدایت میکند.

تعریف دقیق اهداف PM در سازمان

پیش از هر اقدامی، باید بدانید دقیقاً چه چیزی را میخواهید از انجام نگهداری وتعمیرات به دست آورید.

اهمیت تعیین اهداف SMART مشخص، قابل اندازهگیری، قابل دستیابی، مرتبط، زمانبندیشده: به عنوان مثال، به جای “کاهش خرابیها”، هدف را «کاهش زمان توقف غیربرنامهریزیشده ۱۰ درصدی در شش ماه آینده» تعریف کنید.

همسوسازی اهداف PM با استراتژیهای کلی سازمان: اهداف PM باید مستقیماً به اهداف بزرگتر کسبوکار (مانند افزایش تولید، کاهش هزینهها، یا بهبود ایمنی کمک کنند.

جمعآوری و سازماندهی داده های تجهیزات و داراییها

PM بر پایه دادههای دقیق بنا شده است. این مرحله شامل ایجاد یک فهرست جامع از تمام داراییها و جمعآوری اطلاعات حیاتی آنهاست.

اطلاعات ضروری از تجهیزات برای شروع برنامه PM: این شامل مواردی مانند مدل و شماره سریال، تاریخ خرید، مشخصات فنی، و تاریخچه خرابیهای قبلی است.

نقش CMMS: نرمافزارهای CMMS ابزاری ضروری برای جمعآوری، سازماندهی و مدیریت کارآمد این دادهها هستند. بدون یک سیستم قوی، مدیریت حجم بالای اطلاعات تقریباً غیرممکن خواهد بود.

تدوین برنامه های زمان بندی و چک لیست های PM

آموزش تیم های نگهداری و نهادینه کردن فرهنگ PM

موفقیت نت پیشگیرانه به دانش و پذیرش تیمهای اجرایی بستگی دارد.

مهارتهای ضروری برای تکنسینهای: PM تکنسینها باید با جدیدترین روشها، ابزارها، و پروتکلهای ایمنی آشنا باشند.

راهکارهای افزایش مشارکت و پذیرش PM در بین کارکنان: برگزاری کارگاههای توجیهی، نمایش مزایای PM به صورت عملی و ایجاد سیستمهای پاداش برای عملکرد عالی در این فعالیت، میتواند به ایجاد یک فرهنگ پیشگیرانه کمک کند.

پایش و بهینه سازی مستمر عملکرد PM

نگهداری پیشگیرانه فرایندی نییست که یک بار انجام شود وتمام شود، بلکه باید دائماً پایش و بهبود یابد.

•شاخصهای کلیدی عملکرد (KPIs) مهم برای اندازهگیری: معیارهایی مانند زمان توقف برنامهریزینشده، هزینه نگهداری به ازای هر ساعت کارکرد، نرخ خرابی تجهیزات، و درصد تکمیل دستور کارهای PM باید به طور منظم اندازهگیری شوند.

استفاده از بازخوردها برای بهبود مداوم برنامه: PM نتایج KPI ها و بازخوردهای تیمهای اجرایی باید برای شناسایی نقاط ضعف برنامه PM و اعمال تغییرات لازم مورد استفاده قرار گیرند. آیا برنامه فعلی شما به اندازه کافی انعطافپذیر است؟

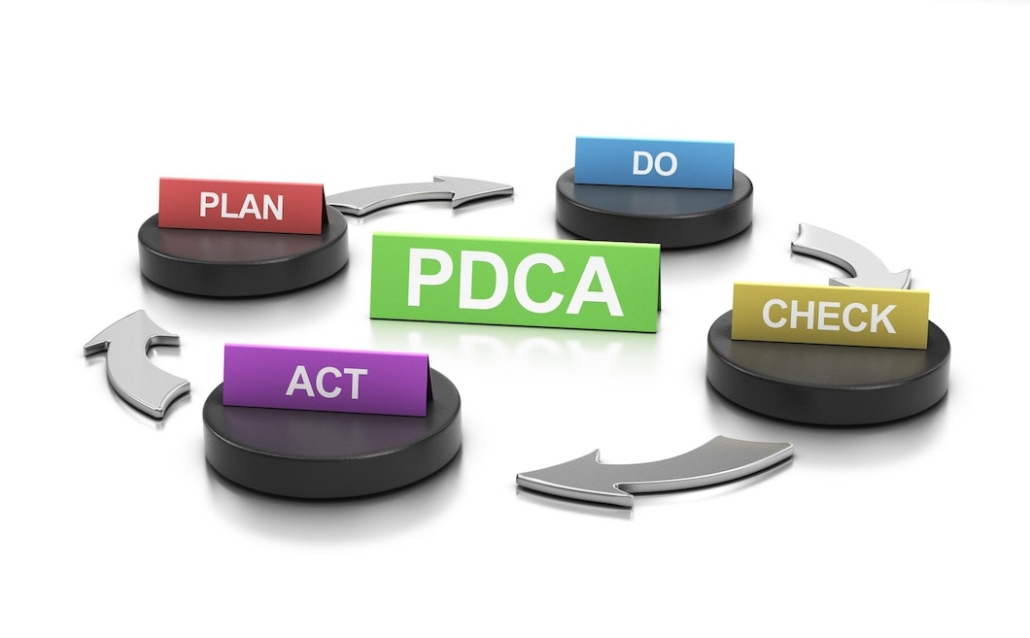

برنامهریزی نت پیشگیرانه با روش PDCA

چرخه معروف PDCA (Plan-Do-Check-Act) به عنوان راهکاری برای اجرای مرحلهای نت پیشگیرانه استفاده میشود:

روش PDCA که به عنوان چرخه دمینگ نیز شناخته میشود، یکی از مؤثرترین رویکردها برای طراحی و بهبود برنامههای نگهداری و تعمیرات پیشگیرانه است. این روش در چهار مرحله طراحی شده و امکان بهینه سازی مداوم فرآیندها را فراهم میکند. در ادامه، هر مرحله با تمرکز بر اجرای PM توضیح داده میشود:

1. برنامهریزی (Plan)

در این مرحله، اهداف و فرآیندهای اصلی برنامه نت پیشگیرانه تعریف و طراحی میشوند.

- تعیین اهداف: مشخص کنید که برنامه PM برای کاهش خرابیها، افزایش بهرهوری یا کاهش هزینهها طراحی میشود.

- شناسایی تجهیزات: تجهیزات حیاتی را شناسایی کرده و بر اساس اولویتها (مانند تأثیر بر تولید یا هزینههای تعمیر) دستهبندی کنید.

- تعریف فعالیتها: برای هر تجهیز، فعالیتهای نگهداری و تعمیرات مناسب مانند بازرسی، تعویض قطعات یا روانکاری مشخص کنید.

- تعیین تناوب: فواصل زمانی یا کارکردی بین فعالیتها را بر اساس اطلاعات سازنده یا دادههای عملیاتی تعیین کنید.

- تخصیص منابع: نیروی انسانی، ابزار و قطعات یدکی مورد نیاز را پیشبینی کنید.

2. اجرا (Do)

این مرحله به اجرای برنامهریزیهای انجام شده مربوط است.

- اجرای فعالیتها: نگهداری و تعمیرات را طبق برنامه مشخص شده انجام دهید.

- مستندسازی: تمامی فعالیتهای انجام شده مانند تاریخها، قطعات تعویض شده و مشکلات شناساییشده را ثبت کنید.

- استفاده از ابزارهای دیجیتال: از نرمافزارهای مدیریت نگهداری و تعمیرات (CMMS) برای ثبت اطلاعات و مدیریت وظایف استفاده کنید.

- آموزش کارکنان: اطمینان حاصل کنید که پرسنل فنی با دستورالعملهای اجرایی آشنا هستند و به درستی وظایف خود را انجام میدهند.

3. بررسی (Check)

در این مرحله، عملکرد برنامه PM و اثربخشی آن ارزیابی میشود.

- تحلیل شاخصهای کلیدی عملکرد (KPI): شاخصهایی مانند تعداد خرابیها، هزینههای تعمیرات و زمان توقف را بررسی کنید.

- بازخورد کارکنان: نظرات و بازخوردهای تیم فنی را برای شناسایی نقاط قوت و ضعف جمعآوری کنید.

- مقایسه با اهداف: نتایج را با اهداف تعیینشده در مرحله برنامهریزی مقایسه کنید و شکافها را شناسایی کنید.

4. اقدام (Act)

این مرحله به بهبود مستمر و اصلاح برنامههای PM اختصاص دارد.

- رفع مشکلات شناساییشده: مشکلاتی که در مرحله بررسی مشخص شدهاند را اصلاح کنید.

- بهینهسازی برنامه: تناوب فعالیتها، روشهای اجرا یا تخصیص منابع را بر اساس دادههای واقعی بهبود دهید.

- توسعه برنامه: برنامه PM را به سایر تجهیزات یا فرآیندهایی که نیازمند نگهداری و تعمیرات پیشگیرانه هستند، گسترش دهید.

مزایای استفاده از روش PDCA در نگهداری پیشگیرانه

- ساختاردهی فرآیندها: این روش به سازمانها کمک میکند که برنامه PM را به صورت سیستماتیک طراحی و اجرا کنند.

- بهبود مستمر: PDCA تضمین میکند که برنامه نگهداری و تعمیرات پیشگیرانه دائماً بهینهسازی میشود.

- افزایش بهرهوری: کاهش خرابیها و توقفهای تولید به افزایش کارایی تجهیزات و کاهش هزینهها منجر میشود.

با استفاده از روش PDCA، میتوانید برنامههای نگهداری و تعمیرات پیشگیرانه را بهصورت دقیق و کارآمد طراحی کنید و از بهبود مداوم آنها اطمینان حاصل نمایید. این رویکرد انعطافپذیری لازم برای تطبیق با تغییرات در نیازها و شرایط عملیاتی را نیز فراهم میکند.

چه زمانی برای استفاده از نت پیشگیرانه مناسب است؟

تجهیزات حیاتی با عملکرد حساس

تجهیزاتی که نقش مهمی در خط تولید یا فرآیندهای عملیاتی دارند و خرابی آنها میتواند منجر به توقف تولید یا خسارات عمده شود. به عنوان مثال: توربینهای نیروگاهها یا دستگاههای کلیدی در خطوط تولید کارخانهها.

افزایش احتمال خرابی به مرور زمان یا با استفاده مکرر

تجهیزاتی که با گذشت زمان یا استفاده مداوم دچار فرسودگی میشوند و احتمال خرابی آنها قابل پیشبینی است.

هزینه بالای خرابی تجهیزات

در مواردی که خرابی تجهیزات هزینههای سنگینی به همراه دارد، از جمله هزینه تعمیرات اضطراری، زمان توقف تولید، یا جریمههای قراردادی. به عنوان نمونه: ماشینآلات خطوط بستهبندی مواد غذایی که باید استانداردهای بهداشتی را رعایت کنند.

وجود الگوهای مشخص از فرسودگی و خرابی

تجهیزاتی که سوابق آنها نشان میدهد خرابیهای احتمالی قابل پیشبینی هستند و میتوان با نگهداری پیشگیرانه از آن جلوگیری کرد.

ایمنی و جلوگیری از خطرات

در صنایعی که خرابی تجهیزات میتواند باعث خطرات ایمنی شود، اجرای PM ضروری است. برای مثال: تجهیزات ایمنی در صنایع نفت و گاز یا سیستمهای اطفای حریق.

آیا می خواهید قابلیت های یک نرم افزار CMMS را بررسی کنید

برای دریافت نسخه دمو و قیمت نرم افزار CMMS با ما تماس بگیرید!

چالش های پیاده سازی نگهداری پیشگیرانه

عدم حمایت مدیریت ارشد و راهکارهای توجیه مالی PM

یکی از بزرگترین موانع، عدم درک یا حمایت کافی از سوی سطوح بالای مدیریتی است ؛ مدیران ممکن است تعمیرات پیشگیرانه را به عنوان یک «هزینه اضافی» ببینند، نه یک «سرمایهگذاری»

چگونگی شفاف سازی توجیه مالی PM برای مدیران ارشد: برای جلب حمایت، باید مزایای PM را به زبان اعداد و ارقام ترجمه کنید. ارائه آمارهایی از کاهش هزینههای تعمیرات اضطراری، افزایش عمر مفید داراییها، و بهبود سودآوری (همانطور که در بخش ۳ اشاره شد)، میتواند بسیار مؤثر باشد.

کمبود دانش فنی و نیاز به آموزش پرسنل

اجرای صحیح این فرایند نیاز به مهارتهای خاصی دارد و کمبود تکنسینهای ماهر یا عدم آشنایی تیمها با پروتکلهای جدید میتواند مانع بزرگی باشد.

راهکار های پر کردن شکاف مهارتها در تیم نگهداری و تعمیرات: سرمایهگذاری در دورههای آموزشی تخصصی برای تکنسینها، کارگاههای عملی و برنامههای mentoring ضروری است.

مشکلات در جمعآوری و تحلیل دادههای ناکافی

نقش نرمافزار های CMMS در بهبود فعالیت های نت پیشگیرانه

روش هایی مثل استنفاده از فرم های کاغذی یا نرم ازفزار های ساده تر مثل اکسل پر از اشتباهات انسانی، اطلاعات پراکنده و هدررفت زمان است که در نهایت به افزایش هزینه ها و توقفات ناگهانی منجر میشود. ولی نگران نباشید ، خوشبختانه نرم افزارهای نگهداری و تعمیرات به کمک سازمان ها آمده اند، CMMS یک ابزار قدرتمند دیجیتال است که تمام فرآیند های نگهداری و تعمیرات را از برنامهریزی تا اجرا و تحلیل، خودکار و متمرکز میکند. با استفاده از CMMS، شما دیگر نگران از دست رفتن اطلاعات، زمانبندی های اشتباه یا عدم پیگیری کارها نیستید. این نرمافزار به شما کمک میکند تا:

- برنامه ریزی دقیق و بدون خطا داشته باشید.

- به تاریخچه کامل و شفاف هر دستگاه به سادگی دسترسی پیدا کنید.

- با تحلیل دادهها، تصمیمات هوشمندانه بگیرید و از الگوهای خرابی سر در بیاورید.

- از توقفات ناگهانی جلوگیری کرده و عمر مفید تجهیزاتتان را افزایش دهید.

- هزینههای نگهداری را به شکل چشمگیری کاهش دهید و بهرهوری کلی سازمانتان را بالا ببرید.

- اعلان های یادآوری خودکار برای یاد آوری فعالیت های پیشگیرانه

چرا سیستم CMMS بهتر از روش های سنتی است؟

| ویژگی / رویکرد | مدیریت سنتی (کاغذ و قلم) | مدیریت با نرم افزار CMMS |

|---|---|---|

| برنامه ریزی و زمانبندی | دستی، زمانبر، مستعد خطا، دشواری در هماهنگی بین تیمها و جلوگیری از تداخل وظایف. | خودکار و دقیق: زمانبندی هوشمند، تخصیص بهینه منابع، شناسایی و رفع تداخلها به صورت خودکار، و کاهش چشمگیر خطای انسانی. |

| ثبت و دسترسی به اطلاعات | پراکنده (کاغذ، اکسل)، دشوار برای یافتن، مستعد گم شدن یا تخریب اطلاعات، بهروزرسانی سخت. | متمرکز و آنی: تمامی دادهها در یک پایگاه داده مرکزی، دسترسی آسان و لحظهای به تاریخچه کامل هر دستگاه و قطعه، کاهش خطر از دست رفتن اطلاعات. |

| تحلیل و گزارشدهی | عملاً غیرممکن یا بسیار زمانبر برای استخراج بینشهای مفید؛ تصمیمگیریها بر اساس حدس و گمان. | قدرتمند و خودکار: جمعآوری دادههای لحظهای، ارائه گزارشهای تحلیلی جامع (مانند الگوهای خرابی، هزینهها، زمان توقف)، امکان تصمیمگیریهای دادهمحور برای بهینهسازی PM. |

| پاسخ به مشکلات | عمدتاً واکنشی و پس از وقوع خرابی؛ ریشهیابی مشکل با تاخیر و حدس و گمان همراه است. | پیشگیرانه و پیشبینانه: امکان شناسایی زودهنگام مشکلات، برنامهریزی برای جلوگیری از خرابیهای بزرگ، و کاهش چشمگیر توقفات ناگهانی. |

| بهرهوری تیم | زمان زیاد صرف کارهای اداری، جستوجوی اطلاعات و هماهنگیها میشود. | افزایش بهرهوری: کاهش کارهای اداری، دسترسی سریع به اطلاعات، و بهبود هماهنگیها، تکنسینها را قادر میسازد روی تعمیرات واقعی تمرکز کنند. |

| هزینهها | هزینههای پنهان بالا به دلیل توقفات ناگهانی، تعمیرات اضطراری پرهزینه، و کاهش عمر مفید تجهیزات. | کاهش هزینهها: کاهش توقفات، بهینهسازی مصرف قطعات یدکی، افزایش عمر مفید تجهیزات، و جلوگیری از هزینههای اضطراری. |

نرمافزار آلکا: یک نمونه پیشرو در پیاده سازی CMMS

در میان گزینههای موجود، نرمافزار آلکا به عنوان یک CMMS پیشرفته، راهحلی جامع و قدرتمند برای سازمانها در هر اندازه است؛ این نرمافزار به صورت خاص برای پاسخگویی به نیازهای پیچیده مدیریت نگهداری و تعمیرات در صنایع مختلف طراحی شده است.

نرمافزار آلکا چگونه نیازهای مدیریت نگهداری و تعمیرات در صنایع مختلف را پوشش میدهد؟

آلکا با قابلیتهای انعطافپذیر خود، از کارخانجات تولیدی و پتروشیمی گرفته تا بیمارستانها و ناوگان حملونقل، به سازمانها کمک میکند تا برنامههای PM خود را بهینه سازی کنند. این سیستم قابلیت سفارشی سازی برای انواع داراییها و فرآیندهای نگهداری را دارد.

سلام. خیلی ممنون از مقاله جامع و کاملتون.

آیا PM با نگهداری پیشبینیکننده (PdM) تفاوت داره؟

بله، تفاوت هایی وجود داره. نگهداری و تعمیرات پیشگیرانه (PM) بر اساس زمانبندی منظم انجام میشه، درحالیکه نگهداری پیشبینیکننده (PdM) بر اساس آنالیز دادههای جمع آوری شده از عملکرد تجهیزات صورت میگیرد. در مقاله، انواع روشهای نگهداری و تعمیرات رو مقایسه کردیم و مقاله “نگهداری و تعمیرات پیشگویانه PDM چیست؟” مفصل توضیح داده شده که میتونه براتون مفید باشه.

سلام. آیا نت PM فقط برای تجهیزات صنعتی مناسبه یا برای سیستمهای IT هم کاربرد داره؟

نگهداری و تعمیرات پیشگیرانه نه تنها برای تجهیزات صنعتی، بلکه برای سیستمهای IT هم کاربرد دارد. برای مثال، در سیستمهای IT، نت PM میتواند شامل بروزرسانیهای منظم نرمافزار، بررسی سلامت سرورها و پشتیبانگیریهای دورهای باشه. در مقاله، به تفاوتهای نت PM با روشهای سنتی اشاره کردیم که ممکن است برایتان مفید باشد.