دستور کار نگهداری و تعمیرات

دستور کار نگهداری و تعمیرات (Work Order)

دستور کار نگهداری و تعمیرات، که در زبان انگلیسی به آن Work Order گفته میشود، یک سند رسمی، ساختاریافته و مدیریتی است که برای برنامهریزی، سازماندهی، مدیریت و پیگیری تمامی فعالیتهای مربوط به نگهداری و تعمیر تجهیزات، ماشینآلات و داراییهای سازمان طراحی شده است. این سند نه تنها شامل مشخصات تجهیزات، نوع فعالیت نگهداری، زمانبندی اجرای کار و نیروی انسانی مسئول میشود، بلکه جزئیات کاملی از ابزار، قطعات یدکی و مراحل اجرایی مورد نیاز برای انجام هر فعالیت را نیز ارائه میدهد. Work Order به سازمانها کمک میکند تا فرآیندهای نگهداری و تعمیرات خود را به صورت سازمانیافته، استاندارد و قابل پیگیری اجرا کنند و از انجام کارهای پراکنده، غیرمنظم یا ناقص جلوگیری نمایند.

اهمیت Work Order در این است که به عنوان پل ارتباطی میان برنامهریزی نگهداری و اجرای عملیاتی آن عمل میکند و تضمین میکند تمامی فعالیتها طبق دستورالعملهای استاندارد، الزامات ایمنی و کیفیت مشخص شده انجام شوند. این سند امکان ثبت دقیق جزئیات فعالیتها، مستندسازی نتایج تعمیرات و نگهداری، پایش وضعیت تجهیزات و تحلیل دادههای عملکردی را فراهم میآورد و به مدیران اجازه میدهد تصمیمگیریهای مبتنی بر داده برای بهبود عملکرد، افزایش بهرهوری و کاهش هزینههای عملیاتی داشته باشند.

به بیان دیگر، Work Order نه تنها یک ابزار اجرایی است، بلکه یک ابزار استراتژیک مدیریتی محسوب میشود که نقش مهمی در حفظ و بهبود عملکرد داراییها، کاهش خرابیهای ناگهانی، افزایش طول عمر تجهیزات و بهینهسازی منابع انسانی و مالی سازمان ایفا میکند. با بهرهگیری صحیح از Work Order، سازمان میتواند فرآیندهای نگهداری و تعمیرات را به صورت منظم، هدفمند و کارآمد مدیریت کند و از توقفهای غیرمنتظره، هزینههای اضافی و ریسکهای عملیاتی جلوگیری نماید، به گونهای که تجهیزات همواره در شرایط عملیاتی بهینه باقی بمانند و ایمنی کارکنان حفظ شود.

دستور کار نگهداری و تعمیرات چیست؟

دستور کار نگهداری و تعمیرات، یا همان Work Order، در حقیقت یک نقشه راه سازمانیافته برای تجهیزات و داراییهای یک سازمان است. تصور کنید که هر تجهیز در سازمان یک مسیر مشخص دارد و Work Order مسیر حرکت آن را از مرحله برنامهریزی تا تعمیر یا نگهداری مشخص میکند. این سند نشان میدهد چه کاری باید انجام شود، چه کسی مسئول آن است، چه ابزار و قطعاتی لازم است و چه زمانی عملیات باید به پایان برسد.

Work Order فراتر از یک فرم اداری ساده است؛ این سند یک ابزار مدیریتی هوشمند است که به سازمان اجازه میدهد نگهداری و تعمیرات را با دقت، شفافیت و قابلیت پیگیری کامل انجام دهد. با کمک آن، فعالیتها به صورت منظم و استاندارد اجرا میشوند، خطر توقف ناگهانی کاهش مییابد، عمر تجهیزات افزایش مییابد و تصمیمگیریهای مدیریتی دقیقتر میشود. به عبارتی، Work Order قلب تپنده فرآیند نگهداری و تعمیرات است که جریان کارها را هموار و سازمانیافته میکند و تضمین میکند که هیچ بخش از چرخه نگهداری نادیده گرفته نشود.

اهمیت دستور کار نگهداری و تعمیرات (Work Order) در مدیریت داراییها و تجهیزات

Work Order بیش از یک فرم اجرایی است؛ این سند ابزار کلیدی مدیریت داراییها و تجهیزات است که باعث بهینهسازی عملکرد، افزایش بهرهوری و کاهش هزینههای عملیاتی میشود.

Work Order یا دستور کار نگهداری و تعمیرات نقش حیاتی در مدیریت داراییها و تجهیزات دارد و مزایای آن در چند محور اصلی قابل بررسی است:

- افزایش طول عمر تجهیزات: با ثبت دقیق و منظم فعالیتهای نگهداری و اجرای به موقع آنها، احتمال خرابی ناگهانی کاهش یافته و عمر مفید تجهیزات افزایش مییابد.

- بهبود بهرهوری عملیاتی: نگهداری پیشگیرانه و برنامهریزی شده طبق Work Order، توقفهای غیرمنتظره تولید را به حداقل میرساند و باعث افزایش راندمان خطوط تولید میشود.

- شفافیت و قابلیت پیگیری: با استفاده از Work Order، مدیران و تکنسینها میتوانند هر فعالیت نگهداری را به صورت مستند دنبال کنند و وضعیت تجهیزات را لحظهای پایش نمایند.

- تصمیمگیری مبتنی بر داده: ثبت جزئیات زمانبندیها، قطعات مصرفی و هزینههای مرتبط، امکان تحلیل دقیق و برنامهریزی بهینه برای نگهداری و جایگزینی تجهیزات را فراهم میآورد.

- کاهش هزینههای عملیاتی: برنامهریزی دقیق تعمیرات از توقفهای ناگهانی و هزینههای اضافی جلوگیری میکند.

بهبود ایمنی و رعایت استانداردها: رعایت دستورالعملها و ثبت فعالیتها باعث کاهش حوادث و انطباق با استانداردهای ملی و بینالمللی میشود.

Work Order ابزاری استراتژیک در مدیریت داراییها و تجهیزات است که نه تنها عملکرد تجهیزات را بهینه میکند، بلکه از نظر مالی و عملیاتی نیز سازمان را سودمند میسازد.

نقش دستور کار در چرخه مدیریت نگهداشت (Maintenance Cycle)

چرخه مدیریت نگهداشت، که به آن Maintenance Cycle گفته میشود، فرآیندی جامع و سیستماتیک است که هدف اصلی آن حفظ، بهبود و ارتقای عملکرد تجهیزات و داراییهای سازمانی است. این چرخه شامل مراحل برنامهریزی، اجرا، پایش و بهبود نگهداری است و دستور کار نگهداری و تعمیرات یا Work Order در هر مرحله نقش کلیدی و حیاتی ایفا میکند. Work Order تضمین میکند که فعالیتها به صورت سازمانیافته، استاندارد و قابل پیگیری انجام شوند و هیچ مرحلهای از چرخه مدیریت نگهداشت نادیده گرفته نشود.

چرخه مدیریت نگهداشت یک ساختار منطقی است که به سازمانها اجازه میدهد نگهداری و تعمیرات تجهیزات را به صورت سیستماتیک، مستمر و پیشگیرانه انجام دهند. Work Order به عنوان ستون فقرات این چرخه عمل میکند و هر مرحله از آن را به شکل مؤثر مدیریت و هماهنگ میسازد:

1. برنامهریزی نگهداری (Planning)

در مرحله برنامهریزی، Work Order ابزاری حیاتی برای سازماندهی و برنامهریزی فعالیتهای نگهداری است. این دستور کار شامل تعیین:

- نوع فعالیت: نگهداری پیشگیرانه، اصلاحی، اضطراری یا ارتقایی.

زمانبندی اجرا: تاریخ و ساعت دقیق شروع و پایان فعالیت.

تخصیص منابع: نیروی انسانی، تجهیزات و قطعات یدکی مورد نیاز.

اولویتبندی فعالیتها: تعیین اولویتها بر اساس اهمیت تجهیز و ریسک خرابی.

با کمک Work Order، سازمان میتواند از نگهداری واکنشی و پراکنده جلوگیری کند و فعالیتها را به صورت پیشگیرانه و منظم برنامهریزی کند. بدون این مرحله، احتمال خرابیهای ناگهانی، توقف تولید و افزایش هزینههای عملیاتی بسیار بالا خواهد بود.

2. اجرای نگهداری (Execution)

مرحله اجرا، جایی است که برنامههای طراحیشده وارد عمل میشوند. تکنسینها و پرسنل نگهداری، دستور کار را به عنوان راهنمای جامع عملیاتی دنبال میکنند.

- دستور کار شامل جزئیات فنی، ابزارها، قطعات مورد نیاز و دستورالعملهای ایمنی است.

- ثبت دقیق نتایج اجرا، از جمله مدت زمان صرف شده، قطعات مصرفی، مشکلات شناساییشده و اقدامات اصلاحی انجام شده، به سازمان امکان میدهد عملکرد تجهیزات را به صورت مستند پایش کند.

این مرحله تضمین میکند که فعالیتها طبق برنامه، با کیفیت و استانداردهای تعیینشده انجام شوند و از دوبارهکاری یا اشتباهات عملیاتی جلوگیری شود.

3. کنترل و پایش (Monitoring & Control)

پس از اجرای فعالیتها، Work Order به عنوان یک ابزار کنترل و پایش دقیق مورد استفاده قرار میگیرد.

- اطلاعات ثبتشده در دستور کار، شامل زمان انجام کار، کیفیت اجرا، مصرف قطعات و نتایج عملیاتی، برای ارزیابی عملکرد تجهیزات استفاده میشود.

- مدیران میتوانند نقاط ضعف، تأخیرها یا مشکلات بالقوه در فرآیند نگهداری را شناسایی کنند.

این مرحله امکان اصلاح فرآیندها و بهبود عملکرد کارکنان و تجهیزات را فراهم میکند و به سازمان اجازه میدهد تا اقدامات پیشگیرانه مؤثرتر طراحی کند.

4. ارزیابی و بهبود (Evaluation & Improvement)

مرحله نهایی چرخه، ارزیابی و بهبود است که دادهها و نتایج ثبتشده در Work Order را به تحلیلهای عملیاتی و مدیریتی تبدیل میکند:

- اطلاعات ثبتشده در Work Order به مدیران کمک میکند هزینهها، اثربخشی فعالیتها و عملکرد تجهیزات را به صورت دقیق ارزیابی کنند.

- با تحلیل این دادهها، برنامههای نگهداری آینده بهینه میشوند و استراتژیهای بهبود تجهیزات، کاهش هزینهها و افزایش بهرهوری تدوین میشوند.

این مرحله تضمین میکند که چرخه مدیریت نگهداری و تعمیرات در طول زمان کارآمدتر، دقیقتر و پیشگیرانهتر شود.

در مجموع، دستور کار نگهداری و تعمیرات ستون فقرات چرخه مدیریت نگهداشت سازمانی است. بدون Work Order، فرآیند نگهداری غیرسازمانی، واکنشی و پرخطر خواهد بود و احتمال توقف ناگهانی تجهیزات، کاهش بهرهوری و افزایش هزینهها به شدت بالا میرود. با استفاده صحیح از Work Order، سازمانها میتوانند تمامی مراحل چرخه مدیریت نگهداری را به صورت سیستماتیک، قابل پیگیری و استاندارد اجرا کنند، بهرهوری تجهیزات را افزایش دهند، هزینهها را کاهش دهند و ایمنی کارکنان و تجهیزات را حفظ کنند.

همین حالا نسخه رایگان نرم افزار نگهداری و تعمیرات ما را دانلود کنید و کارایی خود را افزایش دهید

انواع دستور کار نگهداری و تعمیرات

دستور کار اضطراری (Emergency Work Order)

دستور کار اضطراری یا Emergency Work Order زمانی صادر میشود که تجهیز یا دارایی به صورت ناگهانی دچار خرابی شده و توقف آن میتواند باعث خسارت مالی، اختلال در تولید و یا ایجاد خطرات ایمنی شود. اجرای این نوع دستور کار نیازمند واکنش فوری و تصمیمگیری سریع است و برنامه زمانبندی از پیش تعیین شده معمولاً در اولویت دوم قرار میگیرد.

با وجود اضطراری بودن فعالیت، مستندسازی جزئیات کار، قطعات مصرفی، ابزار استفاده شده و اقدامات اصلاحی انجام شده برای تحلیل آینده بسیار مهم است. این اطلاعات به مدیران کمک میکند تا علت وقوع خرابیها را تحلیل کرده و برنامههای پیشگیرانه بهینهتری طراحی کنند. علاوه بر این، دستور کار اضطراری به سازمان اجازه میدهد تا پاسخگویی سریع به بحرانهای عملیاتی را تمرین کرده و آمادگی خود برای شرایط غیرمنتظره را افزایش دهد.

دستور کار اصلاحی (Corrective Work Order)

دستور کار اصلاحی یا Corrective Work Order برای تجهیزاتی صادر میشود که دچار کاهش عملکرد، نقص فنی یا آسیب جزئی شدهاند و هدف آن بازگرداندن عملکرد تجهیز به حالت استاندارد است. برخلاف دستور کار اضطراری، اجرای Corrective Work Order معمولاً قابل برنامهریزی و زمانبندی است و میتواند در چارچوب اولویتهای سازمان اجرا شود.

این نوع دستور کار به تیمهای فنی اجازه میدهد که فعالیتهای اصلاحی را سیستماتیک و مستند انجام دهند. ثبت جزئیات فعالیتها، قطعات مصرفی و زمان صرف شده به تحلیلهای آینده و بهبود چرخه نگهداری پیشگیرانه و پیشبینانه کمک میکند. اجرای به موقع Corrective Work Order موجب کاهش توقفهای غیرمنتظره و افزایش بهرهوری تجهیزات میشود و مدیریت هزینههای نگهداری و تعمیرات را تسهیل میکند.

دستور کار پیشگیرانه (Preventive Work Order)

دستور کار پیشگیرانه یا Preventive Work Order با هدف جلوگیری از خرابیهای احتمالی طراحی میشود و معمولاً بر اساس برنامه زمانبندی منظم اجرا میگردد. نگهداری پیشگیرانه موجب افزایش طول عمر تجهیزات، کاهش هزینههای تعمیرات اضطراری و بهبود بهرهوری عملیات میشود.

در اجرای این نوع دستور کار، تیمهای فنی بر اساس برنامه مشخص، فعالیتهایی نظیر بازدیدهای دورهای، تعویض قطعات مصرفی و بررسی عملکرد تجهیزات را انجام میدهند. اطلاعات ثبتشده در Work Order شامل جزئیات فعالیتها، قطعات مصرفی و نتایج بررسیها است که امکان تحلیل عملکرد تجهیزات و اصلاح برنامههای آینده را فراهم میکند. نگهداری پیشگیرانه یکی از موثرترین روشها برای کنترل هزینهها، کاهش توقف ناگهانی تجهیزات و بهبود ایمنی محیط کار است.

دستور کار پیشبینانه (Predictive Work Order)

دستور کار پیشبینانه یا Predictive Work Order فراتر از نگهداری پیشگیرانه عمل میکند و با استفاده از فناوریهای نوین پایش تجهیزات، سنسورها و تحلیل دادهها، خرابیها را قبل از وقوع پیشبینی و اصلاح میکند. این روش باعث میشود سازمانها منابع انسانی و مالی خود را بهینه مدیریت کرده و از توقفهای غیرمنتظره جلوگیری کنند.

Predictive Work Order بر پایه دادهها و شاخصهای عملکرد تجهیزات عمل میکند و تیمهای فنی میتوانند با تکیه بر این دادهها فعالیتهای اصلاحی را دقیقاً زمانی که لازم است انجام دهند. این نوع دستور کار به سازمان امکان میدهد برنامههای نگهداری را دقیقتر، کمهزینهتر و مؤثرتر طراحی کند و چرخه نگهداری تجهیزات را به سطحی پیشرفته ارتقا دهد.

دستور کار پروژهای و بهبود

دستور کار پروژهای یا Improvement Work Order برای اجرای پروژههای نگهداری، ارتقا تجهیزات یا بهبود فرآیندهای سازمانی صادر میشود و معمولاً شامل فعالیتهای بلندمدت و چندمرحلهای است. این نوع دستور کار نیازمند هماهنگی دقیق بین واحدهای فنی، نگهداری و مدیریت پروژه است تا اهداف پروژه به صورت کامل تحقق یابد.

هدف از اجرای دستور کار پروژهای، افزایش کیفیت، عملکرد و بهرهوری تجهیزات و فرآیندها است و ثبت جامع اهداف، منابع، پیشرفت و نتایج پروژه برای تحلیل و تصمیمگیریهای آینده اهمیت ویژهای دارد. این نوع Work Order علاوه بر بهبود عملکرد تجهیزات، باعث افزایش بهرهوری تیمهای فنی، مدیریت بهینه منابع و کاهش ریسکهای عملیاتی میشود.

اجزای اصلی یک Work Order استاندارد

یک Work Order استاندارد شامل بخشهای کلیدی است که تضمین میکنند فعالیتهای نگهداری و تعمیرات به شکل سیستماتیک، استاندارد و قابل پیگیری انجام شوند. این اجزا شامل مشخصات تجهیز، نوع فعالیت نگهداری، زمانبندی دقیق، نیروی انسانی مسئول، ابزار و قطعات مورد نیاز، جزئیات اجرایی و دستورالعملها، ثبت نتایج فعالیت و تعیین اولویت و ریسک است. وجود این اطلاعات باعث میشود Work Order نه تنها یک سند اجرایی، بلکه یک ابزار تحلیلی و مدیریتی برای ارزیابی عملکرد تجهیزات، بهبود برنامههای نگهداری و تصمیمگیریهای استراتژیک باشد.

طبقهبندی کارها بر اساس اولویت، ریسک و حساسیت

طبقهبندی کارها در Work Order بخش مهمی از مدیریت مؤثر نگهداری و تعمیرات است و به سازمانها امکان میدهد منابع و زمان خود را به شکل بهینه و هدفمند تخصیص دهند. فعالیتها بر اساس تأثیر آنها بر تولید، میزان ریسک تجهیزات و حساسیت عملیات اولویتبندی میشوند. تجهیزاتی که خرابی آنها باعث خسارت مالی یا خطر ایمنی میشود در صدر برنامه قرار میگیرند و فعالیتهایی که نیازمند تخصص بالا، تجهیزات خاص یا زمانبندی طولانی هستند به شکل ویژه مدیریت میشوند. این طبقهبندی باعث میشود Work Order پیشگیرانه، کارآمد و هدفمند باشد و بهرهوری منابع انسانی و مالی سازمان به حداکثر برسد.

فرآیند صدور و مدیریت دستور کار (Work Order Process)

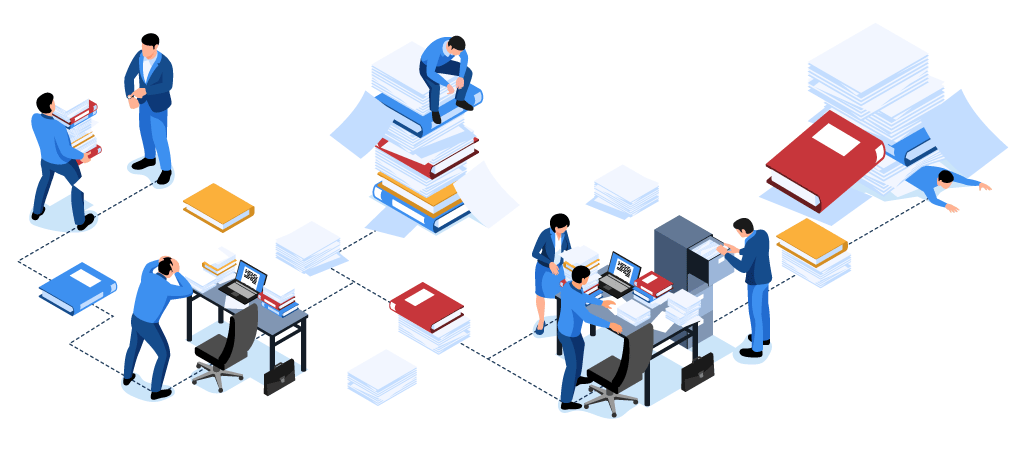

فرآیند صدور و مدیریت دستور کار، یکی از اصلیترین بخشهای سیستم نگهداری و تعمیرات سازمانی است که تضمین میکند فعالیتهای نگهداری و تعمیرات به صورت سازمانیافته، استاندارد و قابل پیگیری انجام شوند. این فرآیند به مدیران و تیمهای فنی کمک میکند تا فعالیتها را با بیشترین دقت، بهرهوری و صرفهجویی در منابع انسانی، مالی و تجهیزات انجام دهند. مدیریت درست این چرخه، موجب کاهش خرابیهای ناگهانی، افزایش طول عمر تجهیزات، بهبود ایمنی کارکنان و کاهش هزینههای عملیاتی میشود و به عنوان ستون فقرات نگهداری و تعمیرات در سازمان شناخته میشود.

فرآیند Work Order شامل مراحل ایجاد درخواست کار، اعتبارسنجی، تخصیص منابع، زمانبندی و برنامهریزی، ثبت و کنترل پیشرفت و تحلیل پس از اجرا است. هر مرحله نقش حیاتی در تضمین کارآمدی نگهداری و تعمیرات دارد و از دوبارهکاری، توقفهای غیرمنتظره و هزینههای اضافی جلوگیری میکند.

مراحل ایجاد درخواست کار (Work Request)

فرآیند صدور دستور کار با ایجاد یک درخواست کار آغاز میشود. Work Request سند اولیهای است که نیاز به نگهداری، تعمیر یا بهبود تجهیزات و داراییها را مشخص میکند. این درخواست میتواند توسط تیم عملیاتی، تکنسینها، واحد نگهداری یا حتی کاربران نهایی ثبت شود و هدف آن جمعآوری اطلاعات دقیق درباره نیاز واقعی سازمان است.

اطلاعات ثبتشده در Work Request شامل شرح مشکل یا نیاز، مشخصات تجهیز، محل نصب، شدت و اهمیت مشکل، تاریخ مشاهده و جزئیات فنی اولیه است. ثبت دقیق این اطلاعات باعث میشود که تصمیمگیریهای بعدی برای تبدیل درخواست به دستور کار، برنامهریزی منابع و زمانبندی فعالیتها با بیشترین دقت انجام شود. علاوه بر این، Work Request به مدیران نگهداری امکان میدهد اولویت فعالیتها را بر اساس اهمیت تجهیزات و تأثیر توقف آنها بر عملیات سازمان مشخص کنند و پایهای برای تحلیلهای آماری و مدیریت عملکرد آینده فراهم میسازد.

اعتبارسنجی و تبدیل درخواست به دستور کار

پس از ثبت Work Request، مرحله اعتبارسنجی آغاز میشود. در این مرحله کارشناسان نگهداری، صحت و ضرورت درخواست را بررسی میکنند تا از واقعی بودن مشکل، امکان اجرای کار و ضرورت منابع اطمینان حاصل شود. پس از بررسی، درخواست معتبر به یک دستور کار رسمی (Work Order) تبدیل میشود.

این مرحله اهمیت بالایی دارد زیرا تضمین میکند منابع سازمان صرف فعالیتهای ضروری و ارزشمند میشوند و از انجام فعالیتهای غیرضروری یا ناقص جلوگیری میکند. در این مرحله همچنین نوع دستور کار مشخص میشود، چه پیشگیرانه، اصلاحی، اضطراری، پیشبینانه یا پروژهای باشد. تعیین نوع Work Order باعث میشود که برنامهریزی، تخصیص منابع و زمانبندی با بیشترین کارآمدی انجام شود.

تخصیص منابع انسانی، ابزار و قطعات

یکی از حیاتیترین مراحل مدیریت دستور کار، تخصیص منابع است. پس از اعتبارسنجی، مدیر نگهداری یا سیستم مدیریت نگهداری تصمیم میگیرد نیروی انسانی متخصص، ابزارهای لازم و قطعات یدکی مورد نیاز برای اجرای دستور کار اختصاص یابد.

تخصیص منابع نه تنها تضمین میکند که فعالیتها به موقع و با کیفیت انجام شوند، بلکه از توقفهای اضافی و اتلاف وقت و هزینه جلوگیری میکند. در این مرحله، توجه ویژهای به تخصص تکنسینها، دسترسی به ابزارهای خاص و موجودی قطعات یدکی میشود تا هرگونه تأخیر ناشی از کمبود منابع به حداقل برسد. این مرحله به ویژه برای دستور کارهای اضطراری یا پروژههای پیچیده اهمیت دارد، زیرا هماهنگی دقیق منابع باعث اجرای بیوقفه و کارآمد فعالیتها میشود.

زمانبندی و برنامهریزی اجرای کار

پس از تخصیص منابع، مرحله زمانبندی و برنامهریزی اجرا آغاز میشود. در این مرحله تاریخ و ساعت انجام کار، ترتیب اجرای فعالیتها و مدت زمان تقریبی مورد نیاز تعیین میشود. زمانبندی دقیق به تیم نگهداری کمک میکند که فعالیتها به شکل منظم، پیشگیرانه و بدون اختلال در فرآیندهای تولید یا خدمات سازمان انجام شوند.

در این مرحله، مدیر نگهداری با تحلیل اولویتها و تأثیر فعالیتها بر عملیات جاری، برنامه زمانبندی بهینه ایجاد میکند تا توقف تجهیزات حداقل شود و بهرهوری کلی سازمان حفظ گردد. زمانبندی دقیق همچنین امکان هماهنگی بین واحدهای مختلف، جلوگیری از تداخل فعالیتها و مدیریت بهینه تجهیزات و نیروی انسانی را فراهم میآورد.

ثبت، نظارت، و کنترل پیشرفت

مرحله بعدی فرآیند Work Order شامل ثبت دقیق فعالیتها، نظارت بر پیشرفت و کنترل کیفیت اجرای کار است. تکنسینها در طول اجرای دستور کار، باید تمامی اقدامات انجام شده، قطعات مصرفی، ابزارهای استفاده شده و مشکلات پیش آمده را ثبت کنند.

ثبت دقیق فعالیتها به مدیران نگهداری اجازه میدهد که پیشرفت کار را لحظهای نظارت کنند و در صورت نیاز اقدام اصلاحی فوری انجام دهند. این مرحله امکان تحلیل کیفیت اجرا، ارزیابی عملکرد تجهیزات و شناسایی نقاط ضعف فرآیند را فراهم میکند. در سازمانهای پیشرفته، استفاده از سیستمهای مدیریت نگهداری (CMMS) این فرآیند را دیجیتال و خودکار کرده و نظارت، ثبت دادهها و تحلیل عملکرد را همزمان انجام میدهد.

بسته شدن دستور کار و تحلیل پس از اجرا (Post-Work Analysis)

مرحله نهایی فرآیند، بسته شدن دستور کار و انجام تحلیل پس از اجرا است. پس از اتمام فعالیت، دستور کار به صورت رسمی بسته میشود و اطلاعات جامع شامل زمان صرف شده، قطعات مصرفی، هزینهها و نتایج فنی ثبت میگردد.

تحلیل پس از اجرا اهمیت بسیار بالایی دارد زیرا دادههای جمعآوریشده به سازمان امکان میدهد اثربخشی فعالیتها، کیفیت نگهداری و عملکرد تجهیزات را ارزیابی کرده و برنامههای آتی را بهبود دهد. این تحلیل همچنین به شناسایی مشکلات ساختاری، نقاط ضعف فرآیند و فرصتهای بهبود کمک میکند و باعث میشود چرخه نگهداری و تعمیرات هر بار کارآمدتر و پیشبینانهتر شود. بررسی نتایج پس از اجرا علاوه بر بهبود عملکرد تجهیزات، باعث کاهش هزینهها، افزایش ایمنی و افزایش بهرهوری منابع انسانی و مالی سازمان میشود.

فرآیند صدور و مدیریت دستور کار شامل شش مرحله حیاتی است: ایجاد درخواست کار، اعتبارسنجی و تبدیل درخواست به دستور کار، تخصیص منابع، زمانبندی و برنامهریزی، ثبت و نظارت بر پیشرفت، و بسته شدن و تحلیل پس از اجرا. مدیریت حرفهای و سیستماتیک این چرخه موجب میشود که سازمانها بتوانند تجهیزات و داراییهای خود را با بیشترین بهرهوری، کمترین توقف ناگهانی و کنترل هزینهها مدیریت کنند و چرخه نگهداری را بهبود بخشند. سازمانهایی که این فرآیند را به صورت استاندارد و دقیق پیادهسازی میکنند، توانایی بسیار بالایی در پیشگیری از خرابیها، افزایش طول عمر تجهیزات و بهبود ایمنی کارکنان دارند.

الزامات فنی و اطلاعات مورد نیاز در دستور کار نگهداری و تعمیرات

یک دستور کار نگهداری و تعمیرات استاندارد و مؤثر تنها زمانی میتواند به سازمان کمک کند که شامل اطلاعات فنی دقیق، دستورالعملهای اجرایی و دادههای تحلیلی لازم باشد. این الزامات فنی نه تنها اجرای فعالیتها را تسهیل میکنند، بلکه تضمین میکنند که نگهداری و تعمیرات با کیفیت بالا، ایمنی کامل و بهرهوری حداکثری انجام شود. بدون فراهم کردن این اطلاعات، دستور کار ناقص بوده و ممکن است موجب دوبارهکاری، تأخیر در اجرای کار، افزایش هزینهها و حتی ریسکهای ایمنی شود.

مشخصات تجهیز و کدینگ استاندارد

یکی از مهمترین بخشهای هر دستور کار نگهداری و تعمیرات، مشخصات دقیق تجهیز و استفاده از کدینگ استاندارد تجهیزات است. این اطلاعات شامل نام تجهیز، شماره سریال، مدل، محل نصب و وضعیت عملکرد فعلی تجهیز میباشد. استفاده از کدینگ استاندارد (مانند استانداردهای ISO یا استانداردهای داخلی سازمان) امکان شناسایی دقیق تجهیز، ردیابی تاریخچه نگهداری و ارتباط آن با سایر تجهیزات و سیستمها را فراهم میآورد.

مشخصات دقیق تجهیزات به تیم نگهداری این امکان را میدهد که بدون اشتباه و با سرعت بالا، منابع و ابزار مناسب را آماده کرده و از بروز خطاهای انسانی جلوگیری کنند. همچنین این دادهها پایهای برای تحلیل عملکرد تجهیزات، برنامهریزی پیشگیرانه و پیشبینانه و ارزیابی طول عمر داراییها فراهم میکند.

شرح دقیق فعالیتها

شرح دقیق فعالیتها در دستور کار نگهداری و تعمیرات، به تیم فنی این امکان را میدهد که بدانند چه کاری باید انجام شود، در چه زمان و با چه روش اجرا گردد. این شرح شامل مراحل انجام کار، ابزار مورد نیاز، قطعات مصرفی و جزئیات فنی است و باید به اندازه کافی شفاف و قابل اجرا باشد تا تکنسینها بتوانند بدون نیاز به پرسشهای اضافی، کار را به درستی انجام دهند.

شرح دقیق فعالیتها تضمین میکند که عملکرد تجهیزات به استانداردهای مشخص بازگردد، زمان اجرای کار کاهش یابد و احتمال خطا یا آسیب به تجهیزات یا افراد کاهش یابد. همچنین اطلاعات ثبتشده در این بخش برای تحلیل کیفیت، اثربخشی فعالیتها و طراحی برنامههای بهبود آینده اهمیت حیاتی دارد.

دستورالعملها، استانداردهای ایمنی و PPE

یکی از الزامات حیاتی دستور کار نگهداری و تعمیرات، ارائه دستورالعملهای ایمنی و استانداردهای حفاظت فردی (PPE) است. هر فعالیت نگهداری یا تعمیراتی ممکن است با خطرات مختلفی همراه باشد، بنابراین ارائه راهنماییهای دقیق در مورد ابزار حفاظتی، روشهای ایمن کار و استانداردهای اجرایی الزامی است.

این بخش از دستور کار نگهداری و تعمیرات تضمین میکند که کارکنان به طور کامل از خطرات احتمالی آگاه بوده و اقدامات پیشگیرانه لازم را انجام دهند. رعایت استانداردهای ایمنی و استفاده صحیح از PPE نه تنها از وقوع حوادث و آسیبهای فیزیکی جلوگیری میکند، بلکه باعث افزایش اعتماد کارکنان و بهبود عملکرد تیم نگهداری میشود.

مستندات فنی، چکلیستها و نقشهها

مستندات فنی، چکلیستها و نقشهها یکی دیگر از ارکان کلیدی دستور کار نگهداری و تعمیرات هستند. این مستندات شامل دستورالعملهای فنی، نقشههای برقی و مکانیکی، چکلیستهای مراحل کاری و استانداردهای تعمیرات میباشد.

استفاده از مستندات فنی باعث میشود که تکنسینها با دقت کامل فعالیتها را مطابق استانداردهای کارخانه یا سازمان اجرا کنند و از اشتباهات احتمالی جلوگیری شود. چکلیستها امکان نظارت دقیق بر پیشرفت کار و تضمین اجرای تمامی مراحل را فراهم میکنند و نقشهها و مستندات تصویری، به ویژه در تعمیرات پیچیده، نقش حیاتی در کاهش خطا و تسریع زمان اجرای کار دارند.

زمانهای توقف، راهاندازی و دسترسی

یکی از بخشهای مهم هر دستور کار نگهداری و تعمیرات، اطلاعات مربوط به زمان توقف تجهیزات، زمان راهاندازی مجدد و دسترسی به تجهیزات است. این اطلاعات به تیم نگهداری کمک میکند تا زمانبندی دقیق فعالیتها را انجام دهند و اثر توقف تجهیزات بر تولید یا خدمات سازمان را به حداقل برسانند.

برنامهریزی زمان توقف و راهاندازی باعث میشود که فعالیتها با کمترین اختلال و بیشترین بهرهوری انجام شوند و تیمها بتوانند زمانهای بحرانی را مدیریت کنند. همچنین اطلاعات دسترسی به تجهیزات (مانند محدودیتهای فیزیکی، نیاز به توقف بخشهای مجاور یا دسترسی محدود به مسیرها و اتاقها) برای جلوگیری از تأخیر و افزایش ایمنی ضروری است.

برآورد هزینه و منابع مصرفی

آخرین الزام فنی مهم در دستور کار نگهداری و تعمیرات، برآورد هزینه و منابع مصرفی مورد نیاز برای انجام فعالیت است. این برآورد شامل هزینه نیروی انسانی، قطعات یدکی، ابزار و تجهیزات مورد استفاده، انرژی و سایر منابع مورد نیاز میباشد.

برآورد دقیق هزینه و منابع کمک میکند تا سازمان تصمیمگیری مالی بهینه، بودجهبندی صحیح و مدیریت منابع موثر داشته باشد. همچنین این دادهها برای تحلیل هزینههای نگهداری و تعمیرات، محاسبه بازگشت سرمایه (ROI) فعالیتها و طراحی برنامههای بهبود عملکرد در آینده ضروری هستند.

کلیدواژههای سئو: برآورد هزینه دستور کار، منابع مصرفی نگهداری، مدیریت بودجه تجهیزات، تحلیل هزینه تعمیرات.

الزامات فنی و اطلاعات مورد نیاز در دستور کار نگهداری و تعمیرات شامل مشخصات تجهیز و کدینگ استاندارد، شرح دقیق فعالیتها، دستورالعملها و استانداردهای ایمنی، مستندات فنی و نقشهها، زمانبندی توقف و راهاندازی و برآورد هزینه و منابع مصرفی میباشد. رعایت این الزامات باعث میشود که دستور کار نگهداری و تعمیرات به یک ابزار قابل اعتماد، استاندارد و پیشرفته تبدیل شود که اجرای فعالیتها را با حداکثر دقت، ایمنی و بهرهوری ممکن میسازد. سازمانهایی که دستور کار خود را با رعایت این الزامات طراحی و اجرا میکنند، توانایی بسیار بالایی در کاهش هزینهها، افزایش طول عمر تجهیزات، بهبود ایمنی کارکنان و ارتقای عملکرد کلی سازمان دارند.

همین حالا نسخه رایگان نرم افزار نگهداری و تعمیرات ما را دانلود کنید و کارایی خود را افزایش دهید

استفاده از سامانههای CMMS/EAM در مدیریت دستور کار نگهداری و تعمیرات

در سازمانهای صنعتی و خدماتی پیشرفته، مدیریت دستور کار نگهداری و تعمیرات بدون بهرهگیری از سامانههای دیجیتال پیشرفته مانند CMMS (Computerized Maintenance Management System) و EAM (Enterprise Asset Management) تقریباً غیرممکن است. این سامانهها به مدیران و تیمهای فنی اجازه میدهند تا فعالیتهای نگهداری و تعمیرات را به صورت سیستماتیک، استاندارد، قابل ردیابی و قابل تحلیل برنامهریزی، اجرا و پایش کنند.

استفاده از سامانههای CMMS و EAM به شکل قابل توجهی موجب افزایش بهرهوری تجهیزات، کاهش توقفهای ناگهانی، بهبود ایمنی کارکنان و کاهش هزینههای نگهداری و تعمیرات میشود. دادههای متمرکز این سیستمها، امکان برنامهریزی دقیق نگهداری پیشگیرانه، اصلاحی و پیشبینانه را فراهم میکند و مدیران را قادر میسازد تصمیمات مبتنی بر داده و تحلیل دقیق عملکرد تجهیزات اتخاذ کنند.

نقش سیستمهای دیجیتال در بهبود بهرهوری

سامانههای CMMS و EAM امکان ثبت تمام فعالیتهای نگهداری و تعمیرات، ردیابی تاریخچه تجهیزات و گزارشدهی لحظهای را فراهم میکنند. اطلاعات مربوط به خرابیها، دستور کارها، قطعات مصرفی، ابزار و نیروی انسانی به صورت دیجیتال و سازمانیافته ثبت میشوند.

این دادهها به مدیران اجازه میدهد تصمیمات سریع و دقیقتری اتخاذ کنند، منابع انسانی و مالی به شکل بهینه تخصیص یابند و زمان توقف تجهیزات به حداقل برسد. علاوه بر این، دادههای دیجیتال پایهای برای تحلیل عملکرد تجهیزات، ارزیابی اثربخشی فعالیتها و طراحی برنامههای بهبود مستمر ایجاد میکند. بهرهوری سازمان با شفافیت دادهها، کاهش دوبارهکاری و امکان مانیتورینگ لحظهای دستور کارها به شکل قابل توجهی افزایش مییابد.

یکی دیگر از مزایای سامانههای دیجیتال، ایجاد هماهنگی بین تیمهای عملیاتی و نگهداری است. اطلاعات به صورت یکپارچه در اختیار همه ذینفعان قرار میگیرد و امکان بهبود جریان کاری، کاهش اشتباهات و افزایش سرعت پاسخدهی به خرابیها فراهم میشود.

قابلیتهای کلیدی CMMS در مدیریت دستور کار نگهداری و تعمیرات

سامانههای CMMS و EAM قابلیتهای متعددی برای مدیریت کامل چرخه زندگی تجهیزات و دستور کارها ارائه میدهند. از مهمترین این قابلیتها میتوان به موارد زیر اشاره کرد:

- ثبت و پیگیری دستور کارها: تمامی فعالیتهای نگهداری، تعمیرات و بهبود تجهیزات به صورت دیجیتال ثبت میشوند و امکان پیگیری لحظهای پیشرفت کار وجود دارد.

- برنامهریزی و زمانبندی دقیق: سیستم اجازه میدهد دستور کارهای پیشگیرانه، اصلاحی و پروژهای به شکل دقیق زمانبندی شوند و منابع مورد نیاز برای هر فعالیت تخصیص یابد.

- مدیریت منابع انسانی و قطعات: امکان اختصاص تکنسینهای متخصص، ابزارها و قطعات یدکی به دستور کارهای مشخص فراهم میشود تا فعالیتها به موقع و با کیفیت انجام شود.

- یکپارچهسازی با سایر سیستمها: CMMS و EAM قابلیت همگامسازی با سیستمهای ERP، سیستمهای تولید و سیستمهای مدیریت انرژی را دارند تا دادهها به شکل یکپارچه مدیریت شوند.

- گزارشدهی و تحلیل داده: ارائه گزارشهای دقیق در مورد عملکرد تجهیزات، هزینههای نگهداری، زمان اجرای دستور کار و شاخصهای کلیدی عملکرد (KPIs) به مدیران امکان تحلیل دادهها و بهبود فرآیندها را میدهد.

استفاده از این قابلیتها باعث میشود که مدیریت دستور کار نگهداری و تعمیرات به یک فرآیند پیشرفته، استاندارد و قابل کنترل تبدیل شود و خطاهای انسانی و تداخل فعالیتها به حداقل برسد.

اتوماسیون، اعلانها و مسیرهای تأیید

یکی از مزیتهای اصلی استفاده از سامانههای CMMS و EAM، اتوماسیون فرآیندها، ارسال اعلانهای خودکار و تعریف مسیرهای تأیید دیجیتال است. سیستم میتواند به صورت خودکار دستور کارهای پیشگیرانه و برنامهریزی شده را ایجاد، منابع را اختصاص دهد و به تکنسینها اطلاعرسانی کند.

اعلانهای خودکار باعث میشوند که هیچ دستور کار مهمی فراموش نشود و زمان پاسخدهی به خرابیها و وقایع اضطراری کاهش یابد. همچنین مسیرهای تأیید دیجیتال امکان کنترل و تأیید فعالیتها توسط مدیران و سرپرستان قبل از اجرا را فراهم میکنند. این قابلیت باعث افزایش شفافیت، کاهش خطاهای انسانی و تسهیل نظارت بر اجرای دستور کارها میشود.

اتوماسیون همچنین شامل یادآوریهای دورهای برای نگهداری پیشگیرانه، هشدار برای قطعات کمبود موجودی و اعلانهای مرتبط با برنامه توقف تجهیزات میشود. این امکانات باعث میشوند که نگهداری به شکل پیشبینانه و هدفمند انجام شود و از توقفهای ناگهانی و هزینههای اضافی جلوگیری گردد.

داشبوردها و شاخصهای ارزیابی عملکرد

سیستمهای CMMS و EAM دارای داشبوردهای مدیریتی و شاخصهای کلیدی عملکرد (KPIs) هستند که به مدیران اجازه میدهد وضعیت دستور کارها و عملکرد تجهیزات را به صورت لحظهای، گرافیکی و تحلیلی مشاهده کنند. این داشبوردها شامل شاخصهایی مانند:

- تعداد دستور کارهای انجام شده در بازه زمانی مشخص

- میانگین زمان توقف تجهیزات

- میزان رعایت زمانبندی برنامههای نگهداری

- هزینههای انجام شده برای تعمیرات و نگهداری

- اثربخشی فعالیتهای پیشگیرانه و پیشبینانه

اطلاعات ارائهشده در داشبوردها به مدیران امکان میدهد تصمیمات عملیاتی و استراتژیک مبتنی بر داده اتخاذ کنند، نقاط ضعف فرآیندها را شناسایی کنند و برنامههای بهبود مستمر را طراحی نمایند. علاوه بر این، تحلیل روندها و پیشبینی نیازهای آینده تجهیزات، امکان مدیریت بهینه داراییها، کاهش خرابیهای ناگهانی و برنامهریزی منابع مالی و انسانی را فراهم میکند.

داشبوردها همچنین امکان گزارشدهی سفارشی برای واحدهای مختلف سازمان، سرپرستان، مدیران ارشد و تیمهای عملیاتی را فراهم میکنند و شفافیت عملکرد را در تمامی سطوح سازمان افزایش میدهند.

استفاده از سامانههای CMMS و EAM در مدیریت دستور کار نگهداری و تعمیرات، سازمانها را قادر میسازد تا تمام چرخه نگهداری و تعمیرات را به شکل یکپارچه، استاندارد و قابل تحلیل مدیریت کنند. این سامانهها با قابلیتهایی نظیر ثبت و پیگیری دستور کارها، برنامهریزی زمانبندی، اتوماسیون اعلانها و مسیرهای تأیید، داشبوردهای مدیریتی و شاخصهای عملکرد موجب افزایش بهرهوری، کاهش هزینهها، بهبود زمان پاسخدهی و ارتقای ایمنی کارکنان میشوند. سازمانهایی که از این سامانهها بهرهمند هستند، قادر خواهند بود تصمیمات عملیاتی و استراتژیک مبتنی بر داده، مدیریت منابع بهینه و بهبود مستمر عملکرد تجهیزات را تضمین کنند و چرخه نگهداری و تعمیرات خود را به سطح حرفهای و پیشرفتهای ارتقا دهند.

ریسکها، چالشها و خطاهای رایج در مدیریت دستور کار نگهداری و تعمیرات

مدیریت دستور کار نگهداری و تعمیرات یکی از حساسترین و پیچیدهترین فرآیندهای سازمانی محسوب میشود. این فرآیند نه تنها شامل برنامهریزی، اجرا و نظارت بر فعالیتهای فنی و عملیاتی است، بلکه تأثیر مستقیمی بر بهرهوری تجهیزات، کاهش هزینهها، ایمنی کارکنان و عملکرد کلی سازمان دارد. در عمل، ضعفها و خطاهای رایج در مدیریت دستور کار میتواند پیامدهای جبرانناپذیری ایجاد کند؛ از توقف ناخواسته تجهیزات و کاهش تولید گرفته تا افزایش هزینهها و بروز حوادث ایمنی.

شناسایی ریسکها و چالشهای موجود در مدیریت دستور کار نگهداری و تعمیرات، پیششرط طراحی یک فرآیند بهینه و مؤثر است. در ادامه، مهمترین ریسکها و چالشهای رایج با جزئیات تشریح شدهاند:

ضعف در مستندسازی

یکی از شایعترین و خطرناکترین مشکلات در مدیریت دستور کار نگهداری و تعمیرات، ضعف در مستندسازی فعالیتها، مراحل اجرای کار و نتایج آن است. مستندسازی ناکافی یا ناقص میتواند شامل ثبت ناقص اطلاعات تجهیز، مشخصات قطعات مصرفی، مراحل عملیاتی، زمانبندی انجام کار و ثبت مشکلات مشاهدهشده باشد.

پیامدهای ضعف مستندسازی عبارتاند از:

- دوبارهکاری و اتلاف منابع: تیم نگهداری ممکن است بدون اطلاعات کامل مجبور شود همان فعالیتها را مجدداً انجام دهد.

- تأخیر در اجرای فعالیتها: نبود مستندات دقیق باعث کندی فرآیند تصمیمگیری و اجرای دستور کارها میشود.

- کاهش اثربخشی نگهداری پیشگیرانه و پیشبینانه: بدون تاریخچه دقیق عملکرد تجهیزات و سوابق تعمیرات، پیشبینی خرابیهای احتمالی و طراحی برنامههای بهینه غیرممکن است.

مشکلات در تحلیل داده و بهبود مستمر: دادههای ناقص مانع از استخراج گزارشهای تحلیلی صحیح و تصمیمگیری مبتنی بر داده میشوند.

برای کاهش این ریسک، استفاده از سامانههای دیجیتال CMMS/EAM و تعریف استانداردهای مستندسازی دقیق برای ثبت هر مرحله از فعالیتهای نگهداری ضروری است.

تخصیص ناکارآمد منابع

یکی دیگر از چالشهای اساسی در مدیریت دستور کار، تخصیص ناکارآمد منابع انسانی، تجهیزات و قطعات یدکی است. این مشکل زمانی رخ میدهد که منابع به صورت غیرسازمانی، بدون اولویتبندی یا زمانبندی دقیق اختصاص داده شوند.

پیامدهای این چالش شامل موارد زیر است:

- تأخیر در اجرای دستور کارها: نبود تکنسین یا قطعات مورد نیاز باعث توقف اجرای فعالیتها و افزایش زمان نگهداری میشود.

- افزایش هزینهها: تأخیرها و دوبارهکاریها باعث مصرف غیرضروری انرژی، نیروی انسانی و قطعات میشوند.

- افزایش فشار کاری بر تیم نگهداری: تخصیص ناصحیح منابع باعث توزیع نابرابر وظایف و فشار اضافی بر برخی تکنسینها میشود.

- اختلال در سایر فعالیتها: منابع ناکافی برای یک دستور کار ممکن است سایر فعالیتهای برنامهریزی شده را مختل کند.

برای مدیریت بهینه منابع، سازمانها باید از برنامهریزی دقیق منابع انسانی، ابزارها و قطعات مصرفی، و سیستمهای مدیریت دیجیتال بهره بگیرند تا تخصیص منابع مطابق اولویتها و نیاز واقعی تجهیزات انجام شود.

زمانبندی نامناسب و توقفهای ناخواسته

زمانبندی نادرست دستور کارها یکی از مهمترین دلایل توقفهای ناخواسته تجهیزات و اختلال در عملیات تولید یا خدمات سازمان است. این مشکل زمانی رخ میدهد که برنامههای نگهداری و تعمیرات بدون توجه به اولویتها، محدودیتهای دسترسی تجهیزات و زمانبندی تولید تنظیم شوند.

پیامدهای زمانبندی نامناسب عبارتاند از:

- افزایش توقف تجهیزات: زمانبندی نادرست باعث میشود که تجهیزات برای مدت طولانی از چرخه تولید خارج شوند.

- کاهش بهرهوری سازمان: توقفهای ناخواسته تولید یا خدمات، به کاهش کارایی کلی سازمان منجر میشود.

- همپوشانی دستور کارها و ازدحام منابع: زمانبندی ضعیف باعث برخورد فعالیتها، کمبود منابع و فشار کاری بیش از حد بر تکنسینها میشود.

- افزایش هزینههای عملیاتی: تأخیرها و توقفهای غیرضروری به افزایش مصرف انرژی، پرداخت اضافهکاری و هزینههای نگهداری غیر برنامهریزی شده منجر میشوند.

برای کاهش ریسک توقفهای ناخواسته، سازمانها باید از سامانههای دیجیتال برای زمانبندی هوشمند دستور کارها، هماهنگی بین واحدهای عملیاتی و نگهداری و مانیتورینگ لحظهای زمانبندیها استفاده کنند.

عدم انطباق با استانداردهای HSE

عدم رعایت استانداردهای ایمنی، بهداشت و محیط زیست (HSE) در اجرای دستور کار نگهداری و تعمیرات، یکی از خطرناکترین ریسکها است. رعایت نکردن این استانداردها میتواند منجر به حوادث جانی، آسیب به تجهیزات و زیانهای مالی سنگین شود.

علل رایج عدم انطباق با HSE عبارتاند از:

- عدم ارائه دستورالعملهای ایمنی کافی

- آموزش ناکافی کارکنان و عدم آگاهی از خطرات

- عدم استفاده صحیح از تجهیزات حفاظت فردی (PPE)

- نبود نظارت دقیق بر رعایت استانداردها

پیامدهای عدم رعایت HSE شامل افزایش ریسک جراحات و حوادث، کاهش اعتماد کارکنان و تحمیل هزینههای غیرضروری به سازمان است. رعایت دقیق استانداردهای ایمنی و اجرای دستورالعملهای HSE باعث افزایش بهرهوری، بهبود فرهنگ ایمنی و ارتقای کیفیت فرآیند نگهداری میشود.

پیامدهای دادههای ناکامل یا اشتباه

دادههای ناکامل یا اشتباه یکی از چالشهای اساسی مدیریت دستور کار نگهداری و تعمیرات است. این دادهها ممکن است شامل اطلاعات نادرست تجهیزات، شماره قطعات اشتباه، زمانبندی ناصحیح یا ثبت ناقص فعالیتها باشند.

پیامدهای دادههای ناقص یا اشتباه شامل:

- تصمیمگیری غلط و ناکارآمد: دادههای اشتباه موجب اتخاذ تصمیمات نادرست در نگهداری و تعمیرات میشوند.

- دوبارهکاری و اتلاف منابع: اجرای دستور کارها بر اساس دادههای نادرست باعث هدررفت زمان، نیروی انسانی و قطعات میشود.

- کاهش اثربخشی نگهداری پیشگیرانه و پیشبینانه: تحلیل و پیشبینی خرابیها بر اساس دادههای ناقص امکانپذیر نیست.

- کاهش بهرهوری و افزایش هزینهها: دادههای اشتباه چرخه نگهداری و تعمیرات را ناکارآمد کرده و منابع سازمان را هدر میدهند.

برای مقابله با این ریسک، سازمانها باید از سامانههای دیجیتال با قابلیت اعتبارسنجی دادهها، ثبت استاندارد و پایش مداوم اطلاعات استفاده کنند تا کیفیت دادهها تضمین شود.

مدیریت دستور کار نگهداری و تعمیرات، علیرغم اهمیت حیاتی، با چالشها و ریسکهای متعددی مواجه است که شامل ضعف در مستندسازی، تخصیص ناکارآمد منابع، زمانبندی نامناسب، عدم رعایت استانداردهای HSE و دادههای ناقص یا اشتباه میشود. شناسایی و مدیریت این ریسکها به سازمانها کمک میکند تا فرآیند نگهداری و تعمیرات را با بیشترین بهرهوری، امنیت و صرفهجویی در منابع اجرا کنند.

سازمانهایی که این ریسکها را به درستی کنترل میکنند، میتوانند هزینهها را کاهش دهند، توقفهای ناخواسته تجهیزات را به حداقل برسانند، عملکرد تجهیزات را بهینه کنند و ایمنی کارکنان را تضمین نمایند. همچنین، دادههای صحیح و مستندسازی کامل، امکان تحلیل دقیق و بهبود مستمر فرآیند نگهداری و تعمیرات را فراهم میکنند و باعث ارتقای سطح حرفهای و سازمانیافته نگهداری میشوند.

بهترین شیوهها (Best Practices) در مدیریت دستور کار نگهداری و تعمیرات

مدیریت مؤثر دستور کار نگهداری و تعمیرات، یکی از ارکان کلیدی حفظ بهرهوری، کاهش هزینهها و افزایش طول عمر تجهیزات در سازمانهای صنعتی، تولیدی و خدماتی است. اجرای دستور کارها بدون رعایت بهترین شیوهها میتواند منجر به خطاهای انسانی، تأخیر در اجرای فعالیتها، افزایش توقف تجهیزات و کاهش ایمنی کارکنان شود. بنابراین، پیادهسازی استانداردهای سازمانیافته و بهکارگیری شیوههای پیشرفته مدیریتی، به سازمانها کمک میکند فرآیند نگهداری و تعمیرات را سازماندهی شده، قابل تحلیل و بهینه انجام دهند.

استانداردسازی فرمها و فرآیندها

یکی از مهمترین اصول مدیریت دستور کار، استانداردسازی فرمهای دستور کار و فرآیندهای مرتبط است. فرم استاندارد باید تمام اطلاعات ضروری برای اجرای کار، مستندسازی و تحلیل دادهها را به صورت شفاف، دقیق و قابل ردیابی در اختیار تیم نگهداری قرار دهد.

مزایای استانداردسازی فرمها و فرآیندها:

- کاهش خطاهای انسانی: با طراحی فرمهای استاندارد، احتمال ثبت ناقص یا اشتباه دادهها کاهش مییابد.

- تسریع بررسی و تأیید دستور کارها: فرمهای استاندارد، مراحل بررسی و تأیید را سادهتر و شفافتر میکنند.

- قابلیت یکپارچهسازی با سیستمهای دیجیتال: فرمهای استاندارد امکان ثبت اطلاعات در سامانههای CMMS/EAM را به شکل یکپارچه فراهم میکنند.

- قابلیت تحلیل و گزارشدهی دقیق: دادههای جمعآوریشده به راحتی قابل تحلیل هستند و مدیران میتوانند اثربخشی نگهداری، هزینهها و بهرهوری تجهیزات را ارزیابی کنند.

فرم استاندارد باید شامل مشخصات تجهیز، نوع فعالیت، منابع مورد نیاز، زمانبندی، دستورالعملهای ایمنی، چکلیست مراحل اجرا و ثبت نتایج کار باشد تا تمامی فرآیندها قابل پیگیری و تحلیل باشند.

بهکارگیری Predictive Analytics

استفاده از تحلیل پیشبینانه یا Predictive Analytics یکی از بهترین شیوهها در مدیریت دستور کار نگهداری و تعمیرات است. این روش بر پایه دادههای تاریخی تجهیزات، شاخصهای عملکرد، شرایط محیطی و روند خرابیها، زمان و نوع خرابی احتمالی تجهیزات را پیشبینی میکند و به تیم نگهداری کمک میکند فعالیتها را به شکل بهینه و پیشگیرانه برنامهریزی کنند.

مزایای استفاده از تحلیل پیشبینانه:

- کاهش توقفهای ناگهانی تجهیزات: پیشبینی خرابیها باعث میشود تیم نگهداری قبل از وقوع مشکل، اقدامات اصلاحی انجام دهد.

- کاهش هزینههای نگهداری اصلاحی: با اجرای فعالیتهای پیشبینانه، نیاز به تعمیرات اضطراری و پرهزینه کاهش مییابد.

- بهینهسازی موجودی قطعات و تخصیص منابع انسانی: پیشبینی نیاز قطعات و نیروی انسانی باعث کاهش اتلاف منابع میشود.

- افزایش طول عمر تجهیزات: با جلوگیری از خرابیهای ناگهانی و اجرای نگهداری به موقع، عمر مفید تجهیزات افزایش مییابد.

استفاده موفق از Predictive Analytics مستلزم جمعآوری دادههای دقیق، اتصال به سامانههای CMMS/EAM و تحلیل آماری دادهها است تا برنامه نگهداری پیشبینانه به شکل دقیق و عملیاتی طراحی شود.

ارتباط مؤثر بین واحدهای بهرهبرداری، تعمیرات و انبار

یکپارچگی و ارتباط مستمر بین واحدهای بهرهبرداری، تعمیرات و انبار از عوامل کلیدی موفقیت در مدیریت دستور کار نگهداری است. هر گونه اختلال در جریان اطلاعات بین این واحدها میتواند باعث تأخیر در اجرای دستور کارها، توقف ناخواسته تجهیزات و افزایش هزینهها شود.

مزایای ارتباط مؤثر بین واحدها:

- کاهش زمان تأخیر در اجرای دستور کارها و جلوگیری از توقف طولانی تجهیزات

- جلوگیری از دوبارهکاری و کاهش اتلاف منابع

- تأمین به موقع قطعات یدکی و مدیریت بهتر موجودی انبار

- هماهنگی بهتر بین برنامه تولید و نگهداری

برای بهبود ارتباط بین واحدها، استفاده از سامانههای دیجیتال، جلسات هماهنگی منظم، و کانالهای ارتباطی شفاف ضروری است. اطلاعات باید به صورت لحظهای و قابل دسترس در اختیار همه ذینفعان قرار گیرد تا تصمیمگیری سریع و دقیق ممکن شود.

بهبود مستمر و ممیزی دورهای

بهبود مستمر و ممیزی دورهای، پایهایترین بخش بهترین شیوهها در مدیریت دستور کار نگهداری و تعمیرات است. بازنگری منظم در فرمها، فرآیندها، شاخصهای عملکرد و نتایج اجرای دستور کارها به سازمان امکان میدهد نقاط ضعف را شناسایی و فرآیندها را بهینه کند.

مزایای بهبود مستمر و ممیزی:

- شناسایی و رفع خطاهای رایج در اجرای دستور کارها

- بهینهسازی زمانبندی، تخصیص منابع و برنامههای پیشگیرانه

- ارتقای کیفیت مستندسازی و تحلیل دادهها

- افزایش بهرهوری تجهیزات و کاهش هزینههای عملیاتی

ممیزیها میتوانند ماهانه، فصلی یا سالانه انجام شوند و شامل بازبینی دستور کارها، پایش شاخصهای عملکرد و تحلیل دادهها باشند. نتایج ممیزی باید در قالب گزارش به مدیران و تیمهای عملیاتی ارائه شود تا مبنای بهبود مستمر و تصمیمگیریهای استراتژیک قرار گیرد.

نمونه فرم استاندارد دستور کار نگهداری و تعمیرات

استفاده از فرم استاندارد دستور کار، ضمانت اجرای صحیح و قابل تحلیل فعالیتهای نگهداری و تعمیرات است. فرم استاندارد، اطلاعات لازم برای برنامهریزی، اجرا، مستندسازی و تحلیل عملکرد را در اختیار تیم نگهداری قرار میدهد و فرآیندها را سازماندهی شده، شفاف و قابل ردیابی میکند.

ساختار پیشنهادی فرم دستور کار نگهداری و تعمیرات

یک فرم استاندارد دستور کار نگهداری باید شامل بخشهای زیر باشد:

- مشخصات تجهیز: نام تجهیز، کد تجهیز، شماره سریال، محل نصب، وضعیت عملکرد فعلی

- شرح فعالیتها: نوع نگهداری (اضطراری، اصلاحی، پیشگیرانه، پیشبینانه)، مراحل انجام کار، ابزارها و تجهیزات مورد نیاز

- منابع و قطعات: نیروی انسانی، قطعات یدکی و ابزارهای لازم

- زمانبندی: زمان شروع و پایان کار، زمان توقف و راهاندازی مجدد تجهیزات

- استانداردهای ایمنی و دستورالعملها: استفاده از PPE، دستورالعملهای HSE و نکات ایمنی

- ثبت نتایج اجرا: وضعیت تجهیز پس از نگهداری، قطعات مصرف شده، مشکلات مشاهدهشده، امضای تکنسین و سرپرست

این ساختار استاندارد به سازمانها کمک میکند تا فرآیندهای نگهداری به طور کامل مستندسازی، قابل پیگیری و قابل تحلیل باشد.

چکلیست تکمیل فرم

چکلیست تکمیل فرم، ابزار کمکی ضروری برای اطمینان از صحت و کامل بودن اطلاعات است. این چکلیست شامل موارد زیر است:

- ثبت صحیح مشخصات تجهیز و کدینگ استاندارد

- ذکر کامل نوع فعالیت و مراحل انجام کار

- اختصاص دقیق نیروی انسانی، قطعات و ابزار

- ثبت زمانبندی دقیق و میزان توقف تجهیزات

- رعایت کامل دستورالعملهای ایمنی و HSE

- ثبت دقیق نتایج اجرا، مشکلات مشاهدهشده و امضاهای مربوطه

چکلیست موجب میشود که فرمها کامل، استاندارد و قابل تحلیل باشند و احتمال خطا یا نقص اطلاعات کاهش یابد.

مثال عملی از یک دستور کار واقعی

یک نمونه عملی از دستور کار نگهداری و تعمیرات میتواند شامل اطلاعات زیر باشد:

تجهیز: پمپ آب برج خنککن

نوع فعالیت: پیشگیرانه

شرح کار: بررسی و تعویض واشرها، روغنکاری بلبرینگها، تست عملکرد و ثبت نویز و دما

منابع: تکنسین مکانیک، روغن روانکار، واشر و ابزارهای مورد نیاز

زمانبندی: شروع ساعت 08:00، پایان 12:00، توقف تجهیزات 2 ساعت

ایمنی: استفاده از دستکش، عینک ایمنی و هود حفاظتی

نتایج: تجهیزات پس از نگهداری عملیاتی، نویز و دما در محدوده استاندارد، امضای تکنسین و سرپرست

نمونههای عملی به تیم نگهداری کمک میکنند تا فرآیندها را بهتر درک کنند، از خطاهای تکراری جلوگیری شود و تحلیل دادهها با دقت انجام گیرد.

نرمافزار های CMMS : ابزاری قدرتمند برای مدیریت دستور العمل های کاری

مدیریت مؤثر نگهداری و تعمیرات، نقشی حیاتی در حفظ و بهبود عملکرد سازمانها ایفا میکند. نرم افزار های مدیریت نگهداری کامپیوتری (CMMS) به عنوان ابزاری قدرتمند، به سازمانها کمک میکنند تا فرآیند های نگهداری و تعمیرات خود را بهینه سازی کنند. این نرم افزار ها، امکان طراحی و مدیریت دستورالعمل های نگهداری پیشگیرانه را در یک سیستم جامع فراهم میکنند و به تکنسین ها کمک میکنند تا به راحتی به دستورالعمل های مورد نیاز دسترسی پیدا کرده و وظایف خود را به درستی انجام دهند.

نرمافزار آلکا: راهکاری جامع برای مدیریت دستورالعمل های کاری

یکی از نرم افزار های CMMS کارآمد و کاربردی، نرم افزارنت آلکا است. این نرمافزار، امکانات متنوعی را برای مدیریت دستورالعملهای کاری، ثبت درخواست های تعمیرات، برنامه ریزی و پیگیری وظایف و گزارشدهی فراهم میکند.

ویژگیهای کلیدی نرمافزار آلکا:

- دسترسی آسان: تکنسین ها میتوانند به راحتی به دستورالعمل های کاری مورد نیاز خود دسترسی پیدا کنند.

- ثبت درخواستهای کاری: امکان ثبت سریع و آسان درخواست های تعمیرات توسط تکنسینها.

- مدیریت و پیگیری وظایف: مدیران میتوانند وظایف را به تکنسینها تخصیص داده و پیشرفت کار را پیگیری کنند.

- گزارشدهی و شفافیت: ارائه گزارش های دقیق از وضعیت تعمیرات و نگهداری، به مدیران کمک میکند تا تصمیمات آگاهانهتری بگیرند.

مزایای استفاده از نرم افزار آلکا:

- کاهش خطا: با ثبت دیجیتال درخواستها و دستورالعملها، احتمال بروز خطاهای انسانی کاهش مییابد.

- صرفهجویی در زمان: فرآیندهای خودکار، زمان مورد نیاز برای ثبت و پیگیری وظایف را کاهش میدهد.

- بهبود کیفیت خدمات: نظارت دقیق تر و مدیریت به موقع درخواست ها، کیفیت تعمیرات و نگهداری را بهبود میبخشد.

- افزایش بهرهوری: استفاده از نرم افزار های CMMS مانند آلکا، به افزایش بهره وری و کاهش هزینه ها کمک میکند.

با استفاده از نرم افزار آلکا، سازمانها میتوانند دستورالعمل های نگهداری پیشگیرانه خود را به طور مؤثر مدیریت کرده و از مزایای آن بهرهمند شوند.

تحول نگهداری و تعمیرات با یک کلیک

با دریافت دموی رایگان نرمافزار آلکا، به طور مستقیم با ابزارهای قدرتمند آن برای طراحی و مدیریت دستورالعملهای کاری آشنا شوید. این فرصت ویژه و محدود است، پس همین حالا با پر کردن فرم زیر، دموی رایگان آلکا را دریافت کنید و شاهد افزایش بهره وری و کاهش هزینه های سازمان خود باشید.

نتیجه گیری

در نهایت سازمانها برای بقا و پیشرفت، نیازمند بهرهوری بالا، کاهش هزینه ها و ارتقای ایمنی هستند. دستورالعمل های کاری، به عنوان نقشهای راهنما، نقشی کلیدی در دستیابی به این اهداف ایفا میکنند. این دستورالعمل ها، با ارائه گام های دقیق و واضح، به کارکنان کمک میکنند تا وظایف خود را به درستی و بدون اشتباه انجام دهند. از استانداردسازی فرآیند ها بر اساس اصول ISO و OSHA گرفته تا آموزش مؤثر و کاهش خطرات، دستورالعملهای کاری، ضامن موفقیت در هر زمینهای هستند. استفاده از نرم افزار های CMMS مانند نرم افزارنگهداری و وتعمیرات آلکا، مدیریت این دستورالعملها را آسانتر و کارآمدتر میکند. با دریافت دموی رایگان آلکا، فرصت تحول در فرآیند های نگهداری و تعمیرات سازمان خود را از دست ندهید و شاهد افزایش سود آوری و بهره وری باشید.

مطالب مفید:

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگو شرکت کنید؟نظری بدهید!